Механические свойства металлов и сплавов

Содержание:

- Определение состава сплава

- Классификация

- Магниевые сплавы.

- Характеристики твердых сплавов

- Характеристики и маркировка

- Разновидности

- Механические свойства металлов

- Титановые сплавы.

- Особенности высокоточного производства

- Категории черных вторичных металлов

- Основные механические показатели

- Характерные особенности и маркировка

Определение состава сплава

Для определения состава сплавов методы химического анализа мало пригодны, так как во многих случаях невозможно выделить из сплава образующиеся соединения металлов. Поэтому при изучении сплавов на первом месте стоят физические методы исследования. В разработке этих методов выдающаяся роль принадлежит русскому ученому Н. С. Курнакову, создавшему новую научную дисциплину —физико-химический анализ.

Физико-химический анализ позволяет количественно исследовать ход изменения какого-либо физического свойства (давления пара, температуры плавления, уд. веса, вязкости, электропроводности и т. п.) системы, образованной обычно двумя веществами при непрерывно меняющемся ее составе. Результаты исследования наносят на диаграмму состав—свойство, причем состав всегда откладывается по горизонтальной оси и выражается в процентах одного из компонентов (составных частей) системы, а свойство, выраженное числовым значением соответствующей физической константы, — по вертикальной оси. Такие диаграммы позволяют по виду полученных кривых не только обнаруживать происходящие в системе превращения, но и дают указания относительно характера С этих превращений, состава получающихся продуктов, образования твердых растворов и т. д. В настоящее время методами физико-химического анализа широко пользуются в металлургической, силикатной, химической и других отраслях промышленности.

Классификация

Многообразие подобных материалов требует четкого разделения по характерным особенностям. Классификация твердых сплавов производится по таким признакам:

- составу химических элементов (наименованию, процентному содержанию);

- по технологии производства;

- области применения.

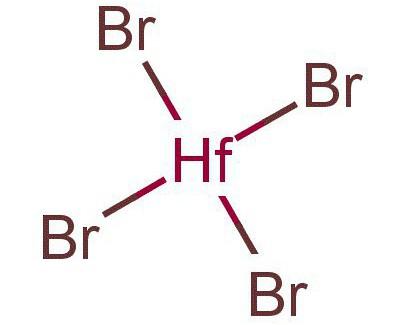

По присутствующим химическим элементам их делят на следующие категории:

- вольфрамокобальтовые (маркировка ВК);

- титановольфрамокобальтовые (ТК);

- титанотанталовольфрамокобальтовые (ТТК).

По применяемым технологиям получения разделяют на: спекаемые, литые, порошкообразные. Спекаемые, состоят из карбидов. Делятся на три группы:

- однокарбидные (карбид вольфрама);

- двухкарбидные (включающие карбиды двух металлов: титана и вольфрама);

- трехкарбидные (сваренные из трех элементов).

По процентному содержанию каждого элемента их делят на следующие группы.

К первой относятся материалы, состоящие из карбида вольфрама и кобальт. Они имеют обозначения ВК. К этой многочисленной группе относятся сплав: ВК4, ВК3М, ВК6М. очень популярным является твердый сплав ВК8 и ВК3. Расшифровывается ВК3 так же, как и все вольфрамовые сплавы.

Вторая объединяет титановольфрамовые сплавы. Имеет аббревиатуру ТК. К ней относятся: Т5К10, Т14К8.

Третья включает все титанотанталовольфрамовые сплавы. Обозначают ТТК. Например, ТТ7К12 и другие.

Четвертая, объединяет материалы, у которых имеется износостойкое покрытие. Они обозначаются аббревиатурой ВП. В нее входят: ВП3115, ВП3325. В основу каждого из них заложена основа известного сплава. Например, у ВПЗ115 основа – ВК6.

Вольфрамосодержащие твердые сплавы

Их маркируют следующим образом — ВК6, ВКЗМ, ВК6М, ВК8. Основной областью применения является изготовление режущего инструмента. Сплав ВК8 применяется для изготовления резцов.

Комплект наконечников ВК6

Он позволяет обрабатывать чугун. Используют для производства инструмента, способного осуществлять так называемую безстружковую обработку материалов.

Титановольфрамосодержащие твердые сплавы

Из марок Т5К10, Т14К8, Т15К6 изготавливают инструмент для высокоскоростной обработки различных видов стали. С их помощью обрабатывают металлы, различные соединения с повышенными показателями твердости и теплостойкости.

Магниевые сплавы.

Магниевые сплавы легки, характеризуются высокой удельной прочностью, а также хорошими литейными свойствами и превосходно обрабатываются резанием. Поэтому они применяются для изготовления деталей ракет и авиационных двигателей, корпусов для автомобильной оснастки, колес, бензобаков, портативных столов и т.п. Некоторые магниевые сплавы, обладающие высоким коэффициентом вязкостного демпфирования, идут на изготовление движущихся частей машин и элементов конструкции, работающих в условиях нежелательных вибраций.

Магниевые сплавы довольно мягки, плохо сопротивляются износу и не очень пластичны. Они легко формуются при повышенных температурах, пригодны для электродуговой, газовой и контактной сварки, а также могут соединяться пайкой (твердым), болтами, заклепками и клеями. Такие сплавы не отличаются особой коррозионной стойкостью по отношению к большинству кислот, пресной и соленой воде, но стабильны на воздухе. От коррозии их обычно защищают поверхностным покрытием – хромовым травлением, дихроматной обработкой, анодированием. Магниевым сплавам можно также придать блестящую поверхность либо плакировать медью, никелем и хромом, нанеся предварительно покрытие погружением в расплавленный цинк. Анодирование магниевых сплавов повышает их поверхностную твердость и стойкость к истиранию. Магний – металл химически активный, а потому необходимо принимать меры, предотвращающие возгорание стружки и свариваемых деталей из магниевых сплавов. См. также СВАРКА.

Характеристики твердых сплавов

Характеристики определяют их свойства и область применения. К ним относятся:

- наименование и процентное содержание химических элементов;

- физические и механические свойства;

- особенности технологических процессов получения;

Химический состав, процентное содержание основных элементов определяется по таблицам ГОСТ.

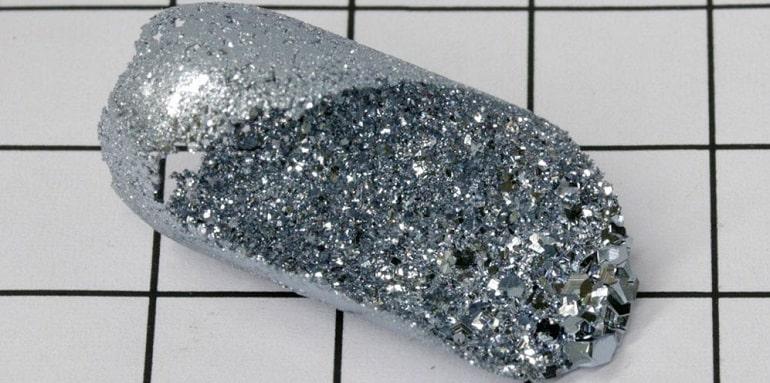

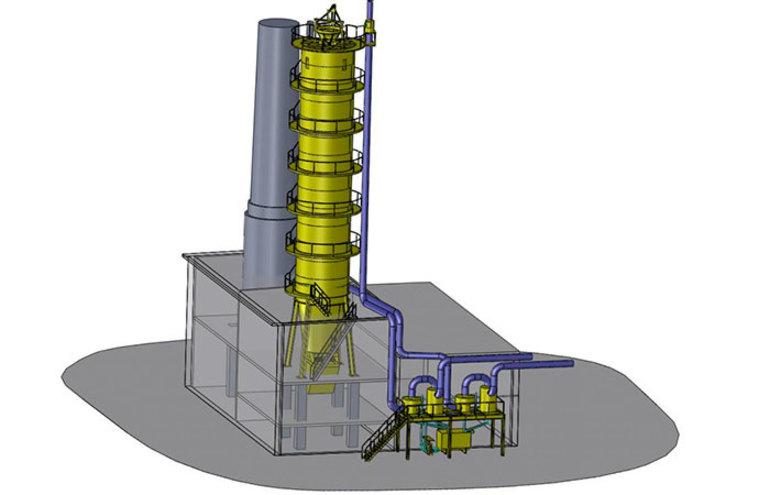

Производство твердых сплавов

К физико — механическим характеристикам относятся:

- допустимая прочность, которая проверяется при помощи изгиба (изменяется от 1200МПа ВК2, до 2150 МПа для сплава ВК25);

- твердость (возрастает от 89,5HRA — ВК3, достигает величины 91 HRA — ТТ20К9);

- плотность (этот показатель колеблется от 14,9г/см3 до 15,2г/см3);

- реализуемая теплопроводность — около 51 Вт/(м×°С);

- жаропрочность;

- коррозийная стойкость.

Приведенный перечень характеристик позволяет определить область использования.

Характеристики и маркировка

К цветным относятся все металлы, кроме тех, которые изготавливаются на основе железа. Они применяются в различных сферах промышленности. Чтобы различать материалы между собой, была создана специальная маркировка. По ней можно определить механические свойства сплавов, температуру расплавления, прочность и другие параметры.

Маркировка разных видов цветных металлов:

- Медь и соединения на её основе. Главный материал обозначается буквой «М». После буквы пишут цифры, которые обозначают чистоту металла. На конце маркировки могут указываться дополнительные буквы. К — обозначает катодный, Б — бескислородный, Р — раскисленный. Если речь идёт о соединении, легирующие добавки обозначаются заглавными буквами дополнительных компонентов.

- Латунь — чистый сплав, обозначающийся буквой «Л», после которой указывается две цифры. Это обозначение содержания меди. Многокомпонентная латунь в своей маркировке имеет дополнительные буквы, указывающие на наличие легирующих компонентов. Далее пишутся цифры, между которыми ставятся прочерки. Первая из них указывает на содержание меди, остальные на количество легирующих добавок по процентам.

- Бронза маркируется буквами «Бр». Если на поверхности изделий из этого материала присутствует буква «Л», это означает что он является литейным.

- Алюминий — материал, который обозначается буквой «А». После неё указываются цифры, которые говорят о количестве содержащихся примесей. Буква «Л» стоящая после указания на алюминий обозначает его литейные качества. Буква «В» говорит о высокой прочности материала.

Остальные цветные металлы и соединения на их основе имеют похожую маркировку. Легирующие добавки обозначаются начальными буквами.

Разновидности

Существуют основные сплавы цветных металлов, о которых следует поговорить более подробно. Они применяются чаще всего.

Алюминий и его сплавы

Алюминий — серебристый материал, который хорошо проводит электрический ток, имеет малую удельную массу, низкую температуру плавления. От коррозии он защищен оксидной плёнкой, которая образуется на его поверхности после взаимодействия с кислородом. Соединения на основе этого материала бывают двух типов.

Сплав алюминия

Деформируемые сплавы алюминия

Бывают упрочняемые и неупрочняемые:

- К первой группе относятся дюралюминий, смеси с высоким показателем прочности.

- Ко второй группе относятся соединения на основе алюминия, к которому добавляется магний или марганец.

Химический состав деформируемых алюминиевых сплавов зависит от группы. Упрочняемые соединения могут дополняться легирующими добавками.

Литейные сплавы на основе алюминия

Алюминиевые литейные сплавы называют силуминами. Это соединение основного металла и кремния. Обладают подобные соединение малой удельной массой, высокими литейными свойствами.

Сплавы на основе меди

Медь — материал красного оттенка. Имеет высокий параметр электропроводности, пластичности. Хорошо обрабатывается, однако имеет низкие литейные характеристики. Основным соединения на основе меди — бронза, латунь.

Латунь

Соединение меди, цинка и других легирующих добавок. Дополнительных компонентов в составе — не более 8%.

Магний и его сплавы

Магний — металл серебристого оттенка. Плавится при низкой температуре, устойчив к развитию коррозии. Его не используют для конструкционных целей, так как материал обладает низкими механическими параметрами.

Магний

Деформируемые сплавы магния

К деформируемым соединениям на основе магния относятся:

- Смеси с марганцем — не более 2,5%.

- Смесь цинка, магния, алюминия, марганца.

- Соединения магния, цинка, циркония, кадмия.

Литейные сплавы магния

Смесь цинка, магния, алюминия применяется при изготовлении деталей для автомобилей, самолётов, кораблей, ракет. Такие материалы отличаются высокими механическими параметрами.

Цинк и его сплавы

Цинк — металл серых оттенков, с высокими параметрами пластичности, вязкости. Устойчив к воздействию влаги. Существует две группы соединений на основе цинка.

Деформируемые цинковые сплавы

Соединения цинка с алюминием, магнием, медью. Изготавливаются в процессе прокатки, опрессовывания, вытяжки. Во время проведения технологических операций отдельные компоненты нагреваются до 300 градусов. Готовые смеси имеют высокие показатели пластичности, прочности.

Литейные цинковые сплавы

Соединения цинка, меди, магния, алюминия. Обладают высоким показателем текучести. Из готовых соединений изготавливаются корпуса для различных приборов, измерительной аппаратуры.

Механические свойства металлов

Основными механическими свойствами металлов является их твердость, упругость, прочность, вязкость и пластичность.

При соприкосновении двух металлов могут образоваться микро вмятины, но более твердый металл способен сильнее противостоять ударам. Такая сопротивляемость поверхности металла ударам извне и есть его твердость.

Чем же твердость металла отличается от его прочности. Прочность, это способность металла противостоять разрушению под действием каких-либо других внешних сил.

Под упругостью металла понимается его способность возвращать первоначальную форму и размер, после того как нагрузка, вызвавшая деформацию металла устранена.

Способность металла менять форму под внешним воздействием называется пластичностью.

Титановые сплавы.

Титановые сплавы превосходят как алюминиевые, так и магниевые в отношении предела прочности и модуля упругости. Их плотность больше, чем всех других легких сплавов, но по удельной прочности они уступают только бериллиевым. При достаточно низком содержании углерода, кислорода и азота они довольно пластичны. Электрическая проводимость и коэффициент теплопроводности титановых сплавов малы, они стойки к износу и истиранию, а их усталостная прочность гораздо выше, чем у магниевых сплавов. Предел ползучести некоторых титановых сплавов при умеренных напряжениях (порядка 90 МПа) остается удовлетворительным примерно до 600° C, что значительно выше температуры, допустимой как для алюминиевых, так и для магниевых сплавов. Титановые сплавы достаточно стойки к действию гидроксидов, растворов солей, азотной и некоторых других активных кислот, но не очень стойки к действию галогеноводородных, серной и ортофосфорной кислот.

Титановые сплавы ковки до температур около 1150° C. Они допускают электродуговую сварку в атмосфере инертного газа (аргона или гелия), точечную и роликовую (шовную) сварку. Обработке резанием они не очень поддаются (схватывание режущего инструмента). Плавка титановых сплавов должна производиться в вакууме или контролируемой атмосфере во избежание загрязнения примесями кислорода или азота, вызывающими их охрупчивание. Титановые сплавы применяются в авиационной и космической промышленности для изготовления деталей, работающих при повышенных температурах (150–430° C), а также в некоторых химических аппаратах специального назначения. Из титанованадиевых сплавов изготавливается легкая броня для кабин боевых самолетов. Титаналюминиевованадиевый сплав – основной титановый сплав для реактивных двигателей и корпусов летательных аппаратов.

В табл. 3 приведены характеристики специальных сплавов, а в табл. 4 представлены основные элементы, добавляемые к алюминию, магнию и титану, с указанием получаемых при этом свойств.

Особенности высокоточного производства

Изготовление прецизионных сплавов не имеет выработанной общепринятой технологии. Это связано с тем, что высокие требования к чистоте соединений требуют ряд специальных этапов внутри технологического процесса:

подбор шихты;

работа в установленной среде, например водороде;

применение специфического переплава, включая электронно-лучевой, плазменный или зонный.

Некоторые из видов обработки/чистки отображаются в ГОСТ 10994–74. Так, прецизионные сплавы в справочнике отмечаются дополнительными буквенными значениями. Их краткое обозначение и расшифровка выглядит так: ВИ (вакуумно-индукционная плавка), ЭЛ (электро-лучевая), ВД (вакуумно-дуговая), П (плазменная), Ш (электрошлаковый переплав).

Хорошим примером, демонстрирующим выпуск готовых изделий из прецизионных сплавов, может служить АЗПИ (Алтайский завод прецизионных изделий). Предприятие выпускает продукцию, не имеющую аналогов на мировом рынке.

Топливная продукция завода АЗПИ из прецизионных сплавов

Сплавы по ГОСТ 10994-74 имеют цифробуквенную маркировку. Где число обозначает среднюю процентную долю вещества. Для 6 группы цифра ставится после буквы, в остальных случаях двухзначное число находится перед буквой. Документ описывает основные качества и свойства материалов, вынося в отдельную графу рекомендуемое место использования.

Прецизионное литье имеет довольно однообразную форму выпуска: ленты, проволока, прутки, полосы, прочее.

Производство прецизионных сплавов сталкивается со слабо изученным влиянием коррозии на них, поскольку именно она часто влияет на ухудшение тех или иных характеристик. Коррозия нередко становится причиной поломки сложных узлов оборудования: перегоревшая проволока, как следствия замыкания.

Прецизионные изделия подвержены сразу нескольким видам разрушения, что требует дальнейших исследований в этом направлении. Одной из основных проблем производства прецизионных составов оказывается возможность окисления их компонентов. Чтобы исключить это, в технологический процесс добавляют горячую обработку слитков в вакууме или инертной атмосфере.

Наряду с использованием соединений со строго заданным составом и характеристикам, продолжает развиваться технология высокоточного изготовления деталей, в частности прецизионное литье, также учтенное ГОСТ 10994-74. Данная технология содержит различные методики:

- Центробежное литье основано на однородном распределении расплава под действие аналогичной силы. Металл заливается во вращающуюся плиту и уже далее растекается каналами по формам.

- Тугоплавкие отливки. Предварительно изготавливаются из высокоочищенного песка и смолы.

- Силикатные формы.

Как результат на выходе получаются прецизионные детали требуемых габаритов и формы. ГОСТ 10994-74 отображает сплавы прецизионные, марки и рекомендации по их использованию для изготовления проволоки

Категории черных вторичных металлов

К отходам черных металлов предъявляют определенные требования. Для отправки сплавов в сталеплавильные печи потребуются определенные операции по их обработке. Перед подачей заявки на перевозку отходов необходимо ознакомиться с ГОСТом черных металлов для определения его стоимости. Черный вторичный лом классифицируют на стальной и чугунный. Если в составе присутствуют легирующие добавки, то его относят к категории «Б». В категорию «А» включены углеродистые: сталь, чугун, присад.

Металлурги и литейщики из-за ограниченности первичной сырьевой базы проявляют активный интерес к вторичному сырью. Использование лома черных металлов вместо металлической руды – это ресурсное, а также энергосберегающее решение. Вторичный черный металл используют как охладитель конвертерной плавки.

Диапазон применения металлов невероятно широк. Черные и цветные неограниченно используются в строительной и машинной индустрии. Не обойтись без цветных металлов и в энергетической промышленности. Редкие и драгоценные идут на изготовление украшений. В искусстве и медицине находят применение как цветные, так и черные металлы. Невозможно представить жизнь человека без них, начиная от хозяйственных принадлежностей и до уникальных приборов и аппаратов.

Основные механические показатели

Металлы получили широкое применение благодаря тому, что могут обладать различными эксплуатационными характеристиками. Наибольшее распространение получили следующие:

- Твердость определяется несколькими методами при использовании соответствующей оснастки.

- Предел прочности учитывается при производстве различных деталей, которые на момент эксплуатации подвержены воздействию различных нагрузок.

- Упругость — способность металла или сплава возвращать свою форму после того, как на поверхность перестает воздействовать нагрузка. Металлы обладают относительно невысоким показателем упругости.

- Под ударной вязкостью понимают сопротивление материала воздействию ударных нагрузок. Учитывается при производстве деталей, на которые в дальнейшем будет оказываться переменная нагрузка.

- Ползучестью называют свойство металла или сплава к медленной пластичной деформации при воздействии нагрузок. Как правило, параметр проявляется при воздействии высокой температуры, когда начинает перестраиваться кристаллическая решетка.

- Выделяют и усталость металла. Эта характеристика указывает на то, как материал будет разрушаться при воздействии большого числа повторно-переменных нагрузок. Кроме этого, выделяют выносливость — способность материала выдерживать подобные нагрузки.

- Точка плавления. Металлы и сплавы могут переходить из твердого состояния в жидкое при воздействии высокой температуры. Плавка может проходить при различных показателях температуры, которые и называют точной плавления.

Рассмотрим некоторые наиболее важные механические показатели, которые указываются в технической литературе.

Твердость материала

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Выделяют несколько методов определения этого показателя:

- По Бринеллю проводится определение твердости поверхности путем плавного увеличения оказываемой нагрузки. Для этого используется стальной шарик, который вдавливается под воздействием определенного давления. После проведения испытания проверяется диаметр отпечатка и высчитывается то, какая твердость у тестируемой поверхности. Измеряется твердость в HB .

- По Роквуллу тестирование проводится при использовании алмазного конуса стандартного типа. Кроме этого, подходит и шарик диаметром 1,588 мм из закаленной стали. По данному методу показатель твердости получается в определенных единицах измерения.

- По Виккурсу определяют твердость поверхности также при использовании специального алмазного наконечника. Выполнен он в виде пирамиды с четырьмя гранями. Как и при измерении по Бринеллю, на наконечник оказывается давление, после чего измеряется отпечаток и проводятся вычисления показателя твердости.

Высокая твердость часто определяет хрупкость структуры. Существует много различных методов повышения твердости поверхности, большая часть предусматривает выполнение термической и химической обработки.

Предел прочности

Под пределом прочности понимают величину, которая численно равна наибольшей нагрузке, приложенной к образу при растяжении, разделенной на площадь поперечного сечения. Указывается в кг/мм2.

https://youtube.com/watch?v=z0b0g6SFWCc

К особенностям определения этого показателя можно отнести нижеприведенные моменты:

- Для проведения теста используется специальная разрывная машина.

- На момент прикладывания нагрузки может наблюдаться удлинение образца.

- В некоторый момент происходит скачок показателя на растяжение.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

Предел текучести

Практически все металлы и сплавы могут находиться в двух основных агрегатных состояниях: жидком и твердом. Предел текучести — показатель, определяющий напряжение, при котором на момент деформации образца указатель нагрузки на применяемой разрывной машине остается неизменным. Этот показатель учитывается при изготовлении различных заготовок, которые в дальнейшем будут использоваться под нагрузкой.

Характерные особенности и маркировка

Характерной особенностью получения подобных соединений является применение специфических технологических процессов. Таким процессом является специальное прессование. Он осуществляется тщательным перемешиванием металлических порошков с добавлением порошкового кобальта. Затем производится процесс так называемого термического спекания.

Применяют высокотемпературное сплавление специальной шихты. Такая шихта состоит из большого числа компонентов. В нее входят: вольфрам, кобальт, битое стекло, кокс, легирующие добавки, например, хром.

Для идентификации всего многообразия таких соединений, ГОСТ установлена следующая маркировка твердых сплавов. Марки твердых сплавов состоят из заглавных букв русского алфавита и набора цифр. Каждая буква несет свою смысловую нагрузку.

В качестве примера можно привести следующие марки:

Твердый сплав ВК8

Международная классификация ИСО все отечественные сплавы, зарубежные аналоги разделила на области применения. Эта классификация обозначается буквами латинского алфавита, которые указывают на обрабатываемый материал:

- Н – используются для закаленной стали;

- К – для всех видов чугуна;

- М – применяется для нержавеющей стали;

- N –используется для металлов, относящихся к категории цветных металлов или их соединений;

- P –отдельной категории отливок, у которых формируется так называемая сливная стружка;

- S – для металлов и соединений с повышенными жаропрочными характеристиками.