Кратко про добычу и переработку нефти и свойства топлива

Содержание:

- Вторичные процессы

- Нефть не обязательно добывать; ее можно производить

- От колонны к колонне

- Цифровые и технологические решения «Евро+»

- Каталитический риформинг

- Техник, технолог по переработке нефти и газа

- Продукты переработки нефти

- Модернизация завода: результаты и перспективы

- Профили НПЗ

- Как произвести бензин дома – инструкция

- Стабильность прежде всего

Вторичные процессы

Целью вторичных процессов является увеличение количества производимых моторных топлив, они связаны с химической модификацией молекул углеводородов, входящих в состав нефти, как правило, с их преобразованием в более удобные для окисления формы.

По своим направлениям, все вторичные процессы можно разделить на три вида:

Углубляющие: каталитический крекинг, термический крекинг, висбрекинг, замедленное коксование, гидрокрекинг, производство битумов и т. д.

- Облагораживающие: риформинг, гидроочистка, изомеризация и т. д.

- Прочие: процессы по производству масел, МТБЭ, алкилирования, производство ароматических углеводородов и т. д.

Риформинг

Основная статья: Каталитический риформинг

Каталитический риформинг — каталитическая ароматизация нефтепродуктов (повышение содержания аренов в результате прохождения реакций образования ароматических углеводородов). Риформингу подвергаются бензиновые фракции с пределами выкипания 85—180 °С. В результате риформинга бензиновая фракция обогащается ароматическими соединениями, и октановое число бензина повышается примерно до 85. Полученный продукт (риформат) используется как компонент для производства автобензинов и как сырьё для извлечения индивидуальных ароматических углеводородов, таких как бензол, толуол и ксилолы.

Гидроочистка

Основная статья: Гидроочистка

Гидроочистка — процесс химического превращения веществ под воздействием водорода при высоком давлении и температуре. Гидроочистка нефтяных фракций направлена на снижение содержания сернистых соединений в товарных нефтепродуктах. Побочно происходит насыщение непредельных углеводородов, снижение содержания смол, кислородсодержащих соединений, а также гидрокрекинг молекул углеводородов. Наиболее распространённый процесс нефтепереработки.

Каталитический крекинг

Основная статья: Каталитический крекинг

Каталитический крекинг — процесс термокаталитической переработки нефтяных фракций с целью получения компонента высокооктанового бензина и непредельных жирных газов.

Сырьём для каталитического крекинга служат атмосферный и лёгкий вакуумный газойль, задачей процесса является расщепление молекул тяжёлых углеводородов, что позволило бы использовать их для выпуска топлива. В процессе крекинга выделяется большое количество жирных (пропан-бутан) газов, которые разделяются на отдельные фракции и по большей части используются в третичных технологических процессах на самом НПЗ. Основными продуктами крекинга являются пентан-гексановая фракция (т. н. газовый бензин) и нафта крекинга, которые используются как компоненты автобензина. Остаток крекинга является компонентом мазута.

Гидрокрекинг

Основная статья: Гидрокрекинг

Гидрокрекинг — процесс расщепления молекул углеводородов в избытке водорода. Сырьём гидрокрекинга является тяжёлый вакуумный газойль (средняя фракция вакуумной дистилляции). Главным источником водорода служит водородсодержащий газ, образующийся при риформинге бензиновых фракций. Основными продуктами гидрокрекинга являются дизельное топливо и т. н. бензин гидрокрекинга (компонент автобензина).

Коксование

Основная статья: Коксование

Коксование — процесс получения нефтяного кокса из тяжёлых фракций и остатков вторичных процессов.

Изомеризация

Основная статья: Изомеризация

Процесс получения изоуглеводородов (изобутан, изопентан, изогексан, изогептан) из углеводородов нормального строения. Целью процесса является получение сырья для нефтехимического производства (изоп из изопентана, МТБЭ и изобутилен из изобутана) и высокооктановых компонентов автомобильных бензинов.

Алкилирование

Основная статья: Алкилирование

Алкилирование — введение алкила в молекулу органического соединения. Алкилирующими агентами обычно являются алкилгалогениды, алкены, эпоксисоединения, спирты, реже альдегиды, кетоны, эфиры, сульфиды, диазоалканы.

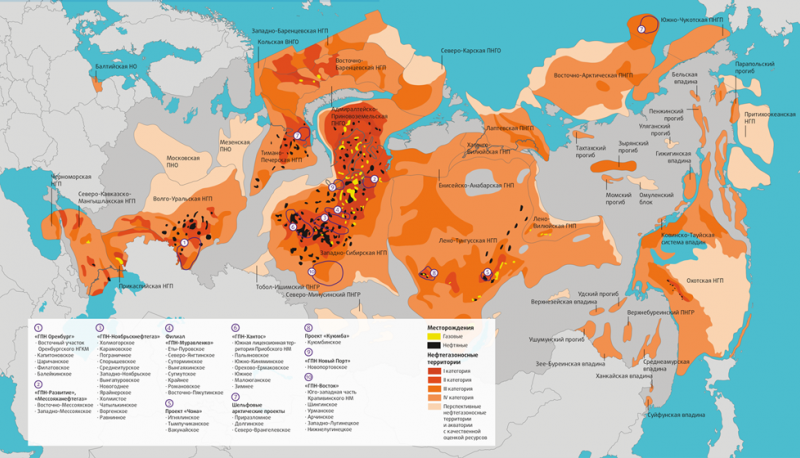

Нефть не обязательно добывать; ее можно производить

Вопрос об исчерпании нефти стоит поставить глобально, в форме: исчерпается ли когда-нибудь нефть? Ответ на него может звучать парадоксально: нет, не исчерпается.

Нефть, в сущности, представляет собой смесь различных химических веществ. «Н. — сложная смесь алканов (парафиновые или ациклические насыщенные углеводороды), некоторых цикланов (нафтенов) и ароматических углеводородов различной молекулярной массы, а также кислородных, сернистых и азотистых соединений«, — определяет химический состав нефти «Большая советская энциклопедия». Конкретный состав нефти различен у каждого месторождения.

Нефть сейчас воспринимается почти исключительно как полезное ископаемое, преимущественно, как сырье для производства топлива. Однако нефть довольно давно уже получила значение наиболее удобного сырья для получения различных химических веществ, от топлива до разнообразных искусственных материалов.

Нефть, будучи жидкостью, обладает рядом физических свойств, которые делают удобными транспортировку сырья разными видами транспорта, в том числе и трубопроводным. Нефть может застывать при температуре от -60 до +30 град. С. в зависимости от содержания парафина, что позволяет перевозить ее в твердом состоянии. В Казахстане на ряде месторождений применяется метод ликвидации нефтяных озер, основанный на застывании высокопарафинистой нефти. Зимой рабочие просто откалывают ломами куски застывшей нефти и увозят ее в тележках.

Нефть также перерабатывается по достаточно простой и давно освоенной технологии, освоено использование почти всех продуктов крекинга нефти. В ряде стран степень переработки нефти доведена до очень высоких пределов, свыше 95%.

Так что нефть не исчерпается, в том смысле, что она представляет собой очень удобное для переработки сырье, и адекватной замены ему нет. Нефть не обязательно должна добываться только из недр и быть редким полезным ископаемым. Ученые разработали способы искусственного производства нефти, которые уже дошли до стадии опытно-промышленных установок.

Суть процесса заключается в термической деполимеризации биомассы и различных отходов с содержанием углеводородных полимеров. Для этого сырье нагревается без доступа кислорода до 500-600 град. С. В ходе этого процесса сложные молекулы разрушаются на простые молекулы. Образующийся газ улавливается и конденсируется. Конденсат перегоняется, в результате чего и получается искусственная нефть. В зависимости от конкретного состава сырья и технологии, продуктами могут быть: искусственная нефть, газ, искусственный уголь, неорганические вещества (зола), дистиллированная вода.

Опытно-промышленное производство искусственной нефти было запущено в США в 2003 году компанией Changing world technologies Inc. в городе Картидж (штат Миссури) на безе отходов крупной птицеводческой фермы. Установка перерабатывает в сутки 200 тонн отходов, с получением 600 баррелей искусственной нефти (также получаются: 10 тонн газа, 11 тонн неорганических веществ, 21 тысяч галлонов дистиллята). Эта промышленная установка обошлась инвесторам в 20 млн. долларов.

Аналогичные установки создавались во многих странах, в том числе были запущены подобные установки, правда не столь большой мощности, и на Украине. В Николаеве была запущена опытно-промышленная установка с мощностью переработки 150 кг полимеров в сутки с получением 105 кг горючего, которое разделяется на низкооктановый бензин, дизтопливо и мазут. В Японии и Голландии аналогичные установки предназначены для переработки изношенных автопокрышек.

По химическому составу искусственная нефть значительно отличается от природной, однако, по словам разработчиков технологии, в частности, директора отдела программ биовозобновляемых ресурсов университета Айовы Роберта Брауна, из нее также можно получать практически весь спектр продукции, что и из природной нефти. То есть, дальнейшее использование искусственной нефти такое же, как и природной нефти.

От колонны к колонне

Простейшую атмосферную перегонку нефти можно провести путем обычного нагревания жидкости и дальнейшей конденсации паров. Весь отбор здесь заключается в том, что собирается конденсат паров, образовавшихся в разных интервалах температуры кипения: сначала выкипают и затем конденсируются легкие низкокипящие фракции, а затем средние и тяжелые высококипящие фракции углеводородов. Конечно, при таком способе говорить о разделении на узкие фракции не приходится, так как часть высококипящих фракций переходит в дистиллят, а часть низкокипящих не успевает испариться в своем температурном диапазоне. Чтобы получить более узкие фракции, применяют перегонку с ректификацией, для чего строят ректификационные колонны.

Ректификационная колонна — вертикальный цилиндр, внутри которого расположены специальные перегородки (тарелки или насадки). Пары нагретой нефти подаются в колонну и поднимаются вверх. Чем более легкие фракции испаряются, тем выше они поднимутся в колонне. Каждую тарелку, расположенную на определенной высоте, можно рассматривать как своего рода фильтр — в прошедших ее парах остается все меньшее количе-ство тяжелых углеводородов. Часть паров, конденсировавшихся на определен-ной тарелке или не достигнув ее, стекает вниз. Эта жидкость, носящая название флегмы, встречается с поднимающимся паром, происходит теплообмен, в ре-зультате которого низкокипящие составляющие флегмы снова превращаются в пар и поднимаются вверх, а высококипящие составляющие пара конденсируются и стекают вниз с оставшейся флегмой. Таким образом удается достичь более точного разделения фракций. Чем выше ректификационная колонна и чем больше в ней тарелок, тем более узкие фракции можно получить. На современных НПЗ высота колонн превышает 50 м.

Простейшую атмосферную перегонку нефти можно провести путем обычного нагревания жидкости и дальнейшей конденсации паров. Весь отбор здесь заключается в том, что собирается конденсат паров, образовавшихся в разных интервалах температуры кипения: сначала выкипают и затем конденсируются легкие низкокипящие фракции, а затем средние и тяжелые высококипящие фракции углеводородов. Конечно, при таком способе говорить о разделении на узкие фракции не приходится, так как часть высококипящих фракций переходит в дистиллят, а часть низкокипящих не успевает испариться в своем температурном диапазоне. Чтобы получить более узкие фракции, применяют перегонку с ректификацией, для чего строят ректификационные колонны.

Цифровые и технологические решения «Евро+»

При проектировании и строительстве комплекса «Евро+» использовали передовые решения по организации первичных и вторичных процессов нефтепереработки.

Так, увеличили уровень экологической безопасности за счет двойной защиты трубопроводов и систем. Кроме того, обеспечен высокий уровень автоматизации и цифровизации всех процессов, включая максимально эффективное и безопасное удаленное управление комплексом.

Работа комплекса контролируется в режиме реального времени. Для этого создана единая цифровая 3D-модель «Евро+», с помощью которой доступ к инженерным данным можно получить за несколько секунд. Всего установлено 15 тысяч датчиков и контрольно-измерительных приборов.

Комплекс «Евро+» включает в себя следующие секции:

— первичная переработка нефти;

— производство компонентов высокооктанового бензина, летних и зимних сортов дизельного топлива, сжиженных газов;

— обеспечение непрерывной работы производственных секций комплекса;

— вспомогательные системы — энергообеспечение и водоснабжение всего комплекса;

— безопасная система утилизации газов закрытого типа, что обеспечивает существенное снижение вредного воздействия на атмосферу.

По сути, в стране появился единый комплекс нефтепереработки полного цикла — от подготовки сырой нефти до производства автомобильного бензина, дизельного топлива и авиакеросина.

Запуск «Евро+» позволит Московскому НПЗ сократить на 11 процентов воздействие на атмосферный воздух с каждой тонны переработанной нефти и таким образом уменьшить нагрузку на окружающую среду.

При этом заметно возрастет объем производства. Так, бензина станет больше на 15 процентов (завод начнет производство бензина G-Drive 100), дизельного топлива (в том числе зимних сортов) — на 40 процентов. Завод сможет увеличить выпуск авиационного керосина. Годовой объем переработки нефти Московского НПЗ будет достигать 12 миллионов тонн, половину которого обеспечит новый комплекс «Евро+».

Каталитический риформинг

Это современный и достаточно широко используемый процесс для получения низко- и высокооктановых бензинов. Он проводится при температуре 500 градусов и давлении в 1-4 Мпа в водородной среде на алюмоплатиновом катализаторе. При помощи каталитического риформинга выполняются преимущественно химические превращения парафиновых и нафтеновых углеводородов в ароматические. Вследствие этого значительно увеличивается октановое число (до 100 пунктов). К продуктам, которые получают при каталитическом риформинге, относят ксилолы, толуол, бензол, применяемые затем в нефтехимической промышленности. Выходы риформата, как правило, составляют 73-90%. Для сохранения активности катализатор периодически подвергается регенерации. Чем ниже будет давление в системе, тем чаще выполняется восстановление. Исключение при этом составляет процесс платформинга. В ходе него катализатор не подвергают регенерации. В качестве главной особенности всего процесса выступает то, что он проходит в среде водорода, излишек которого удаляется из системы. Он намного дешевле, чем получаемый специально. Избыточный водород затем применяется в гидрогенизационных процессах переработки нефти.

Техник, технолог по переработке нефти и газа

Нефтеперерабатывающая отрасль оказывает значительное воздействие на разные сферы жизни общества. Профессия технолог по переработке нефти и газа считается одной из самых престижных и одновременно опасных в мире.

Технологи непосредственно отвечают за процесс очистки, перегонки и дистилляции нефти. Технолог следит за то, чтобы качество продукции соответствовало существующим стандартам. Именно за технологом остается право выбора последовательности совершенных операций при работе с оборудованием, этот специалист отвечает за его настройку и выбор нужного режима.

Технологи постоянно:

- изучают новые методы;

- применяют на практике опытные технологии переработки;

- выявляют причины технических ошибок;

- ищут способы предотвращения возникших проблем.

Для работы технологом необходимы не только знания в нефтедобывающей отрасли, но и математический склад ума, находчивость, точность и аккуратность.

Продукты переработки нефти

К продуктам переработки относится парафин, вазелин, церезин, различные масла и прочие вещества с выраженными водоотталкивающими свойствами. Благодаря данной особенности их применяют для изготовления чистящих средств и кремов.

Так называемая первичная перегонка нефти выполняется благодаря естественному напору подземных вод, которые располагаются под нефтяной залежью. Под давлением нефть будет поднята на поверхность с глубины. Ускорить процедуру можно с применением насосов. Данная процедура позволяет добыть около 25-30% нефти. Для вторичной добычи в нефтяной пласт в основном накачивают воду или же нагнетают диоксид углерода. В результате этих действий на поверхность можно вытеснить еще примерно 35% вещества.

В процессе первичной перегонки нефти и вторичной термической переработки выделяются продукты перегонки нефти, в которых содержится сероводород. В значительной степени это зависит от условий предварительной сепарации нефти, а также эксплуатируемых месторождений. Содержание в составе нефти сероводорода является важным показателем, определяющим множество факторов.

Модернизация завода: результаты и перспективы

Московский НПЗ является одним из лидеров отечественной нефтехимии по производству высокооктановых бензинов и дизельного топлива, включая авиационный керосин.

Доля продукции предприятия на топливном рынке Москвы составляет более 40 процентов. Завод в Капотне играет важную роль в экономике города, являясь крупнейшим налогоплательщиком среди промышленных предприятий Москвы. Здесь работают 2,2 тысячи человек.

Обновление завода позволит достичь несколько задач, среди которых:

— сокращение воздействия на водные объекты (Москву-реку);

— уменьшение выбросов в атмосферу;

— повышение экологического класса автомобильного топлива и, соответственно, снижение вредного воздействия автомобилей на окружающую природную среду;

— рекультивация территории завода;

— создание системы экологического контроля и мониторинга;

— увеличение глубины переработки нефти.

Общий объем инвестиций «Газпром нефти» в обновление мощностей предприятия превысит 350 миллиардов рублей.

По словам Александра Новака, компания вложила в модернизацию завода уже более 200 миллиардов рублей: «Еще будет один этап реконструкции — на 160 миллиардов рублей, поэтому, конечно, для нашей нефтеперерабатывающей отрасли это знаковое событие. И знаковое событие для всех жителей Москвы, России, потому что будут производиться самые высокоэкологичные классы бензина, дизельного топлива, авиационного керосина. Это полностью соответствует тем задачам, которые стоят перед нашей отраслью».

С 2010 по 2020 год заводу удалось реализовать первые два этапа модернизации, в результате которых предприятие в четыре раза сократило нагрузку на окружающую среду.

Принятые меры позволили улучшить условия проживания жителей таких районов, как Капотня, Марьино, Люблино, Братеево, подмосковных городов Дзержинский, Котельники, Люберцы и других населенных пунктов, расположенных в непосредственной близости от завода.

В 2017 году заработали уникальные биологические очистные сооружения закрытого типа «Биосфера». Прежние открытые очистные сооружения предприятия полностью убрали.

Российские разработки и инженерные решения, примененные в «Биосфере», обеспечивают полное — до 99,9 процента — удаление загрязнений из заводских стоков.

Благодаря новым очистным сооружениям Московский НПЗ возвращает обратно в производственный цикл до 75 процентов используемой воды. Соответственно, забор воды из Москвы-реки уменьшился в два с половиной раза.

При этом завод не осуществляет прямых сбросов в реку. Пройдя через «Биосферу», отработанная вода по трубам направляется на очистные сооружения Мосводоканала и только затем — после еще одного цикла очистки — попадает в Москву-реку.

«Биосфера» получила ряд правительственных и отраслевых наград, вошла в число ключевых проектов Года экологии в России и стала примером не только для предприятий нефтехимии, но и для пищевой промышленности. Чтобы познакомиться с технологиями очистки воды, Московский НПЗ посещали производители сыра и питьевой воды.

Еще в 2013 году на заводе ликвидировали исторически накопленные нефтесодержащие отходы производства — более 180 тысяч тонн. Было освобождено около 15 гектаров территории предприятия.

Московский НПЗ построил и модернизировал установки гидроочистки бензина каталитического крекинга и изомеризации легкой нафты, а также провел реконструкцию установки гидроочистки дизельного топлива.

Реализация этих проектов позволила предприятию уже в 2013 году, на два с половиной года раньше запланированного срока, перейти на производство моторного топлива экологического класса «Евро-5», при использовании которого двигатели автомобилей выбрасывают в пять раз меньше соединений серы по сравнению с «Евро-4».

В 2019 году был построен автоматизированный терминал отгрузки топлива. Он включает в себя 12 постов и может одновременно отгружать в автоцистерны бензин, дизельное и авиационное топливо. Благодаря современным технологиям время отгрузки в автоцистерны было сокращено в четыре раза, а цифровая система контролирует нужный объем топлива с точностью до 100 миллилитров.

За экологическую безопасность отгрузки отвечают специальные герметизирующие системы, которые полностью исключают попадание испарений от нефтепродуктов в окружающую среду.

Следующий этап модернизации, который продлится до 2025 года, посвятят решению задачи повышения глубины переработки нефти и, соответственно, полного отказа от производства мазута. Прекращение производства наименее экологичного топлива позволит увеличить выпуск высококачественных светлых нефтепродуктов — керосина и дизельного топлива.

Профили НПЗ

На сегодняшний день границы между профилями стираются, предприятия становятся более универсальными. Например, наличие каталитического крекинга на НПЗ позволяет наладить производство полипропилена из пропилена, который получается в значительных количествах при крекинге, как побочный продукт.

В российской нефтеперерабатывающей промышленности выделяют три профиля нефтеперерабатывающих заводов, в зависимости от схемы переработки нефти: топливный, топливно-масляный, топливно-нефтехимический.

Топливный профиль

На НПЗ топливного профиля основной продукцией являются различные виды топлива и углеродных материалов: моторное топливо, мазуты, горючие газы, битумы, нефтяной кокс и т. д.

Набор установок включает в себя: обязательно — перегонку нефти, риформинг, гидроочистку; дополнительно — вакуумную дистилляцию, каталитический крекинг,изомеризацию, гидрокрекинг, коксование и т. д.

Примеры НПЗ: МНПЗ, Ачинский НПЗ и т. д.

Топливно-масляный профиль

На НПЗ топливно-масляного профиля помимо различных видов топлив и углеродных материалов производятся смазочные материалы: нефтяные масла, смазки, твердые парафины и т. д.

Набор установок включает в себя: установки для производства топлив и установки для производства масел и смазок.

Примеры: Омский нефтеперерабатывающий завод, Ярославнефтеоргсинтез, Лукойл-Нижегороднефтеоргсинтез и т. д.

Топливно-нефтехимический профиль

На НПЗ топливно-нефтехимического профиля помимо различных видов топлива и углеродных материалов производится нефтехимическая продукция: полимеры, реагенты и т. д.

Набор установок включает в себя: установки для производства топлив и установки для производства нефтехимической продукции (пиролиз, производство полиэтилена, полипропилена, полистирола, риформинг направленный на производство индивидуальных ароматических углеводородов и т. д.).

Примеры: Салаватнефтеоргсинтез; Уфанефтехим.

Как произвести бензин дома – инструкция

Знаете, мой дед бы легко и просто сделал бы бензиновое топливо у себя дома! Все потому что самогонный аппарат как нельзя кстати, подходит для этого мероприятия. Остается найти где-то сырую нефть!

ИТАК, процесс по пунктам:

- Ищем герметичную емкость, обязательно должна быть сверху газоотводящая трубка, которая будет идти в другую емкость. Также должен быть установлен высокотемпературный термометр, который будет контролировать температуру внутри.

- Теперь наливаем нефть в первую емкость, ставим на нагрев (можно даже на газ, но это взрывоопасно, ведь получаем бензин), лучше использовать электрический вариант. Вторую емкость ставим в холодное помещение, около + 5 градусов, если это не возможно тогда трубку, которая идет до емкости помещаем в холод, да хоть льдом от холодильника обкладываем.

- В первой емкости у нас начинается нагрев, а как мы уже разобрали сверху нам достаточно температуры в 35 – 200 градусов, чтобы легкие фракции (бензин), начали испаряться. Обычно достаточно уже 100 – 120 градусов. Нагреваем и так как у нас через трубку пары поступают в холодную емкость или трубку, они конденсируются — выпадают в жидкое состояние, во вторую емкость.

Наше топливо готово! По сути, это есть метод прямой перегонки нефти. Однако он будет низкого октанового числа, как я уже указывал сверху около 50 – 60 единиц, для того чтобы его использовать нужно добавить присадки – спирты, алкилы, эфиры. Таким образом, мы получим нужный нам 92 – 95 показатель. Конечно, дома это достаточно сложно сделать, но методом проб и ошибок можно добиться до вполне рабочей формулы. Если честно, то метод прямой перегонки, простой как «три копейки».

Кстати если нагревать оставшиеся фракции при большей температуре (+ 300, + 350 градусов), то мы уже получаем керосин и дизель.

Не нашли интересующую Вас информацию? Задайте вопрос на нашем форуме.

Рекомендуем прочитать:

Какое моторное масло для цепных двигателей

Запах бензина в салоне, по каким причинам появляется

Лучшее средство для тушения бензина, несколько полезных советов

Разница между моторным маслом и дизельным

Qg15de моторное масло для двигателя, характеристики

Какое масло лить в двигатель ваз 21214 нива инжектор

Расход ваз 21102 8 клапанов

Влияет ли печка на расход бензина в автомобиле

Стабильность прежде всего

Прежде чем попасть на производство, нефть еще на промысле проходит первоначальную подготовку. При помощи газонефтяных сепараторов из нее удаляют наиболее легкие, газообразные составляющие. Это попутный нефтяной газ (ПНГ), состоящий преимущественно из метана, этана, пропана, бутана и изобутана, то есть из углеводородов, в молекулах которых содержится от одного до четырех атомов углерода (от CH4 до C4H10). Этот процесс называется стабилизацией нефти — подразумевается, что после него нефть будет сохранять свой углеводородный состав и основные физико-химические свойства при транспортировке и хранении.

Объективно говоря, разгазирование пластовой нефти начинается еще в скважине по мере продвижения ее наверх: из-за падения давления в жидкости газ из нее постепенно выделяется. Таким образом, наверху приходится иметь дело уже с двухфазным потоком — нефть / попутный газ. Их совместное хранение и транспортировка оказываются экономически невыгодными и затруднительными с технологической точки зрения. Чтобы переместить двухфазный поток по трубопроводу, необходимо создать в нем условия постоянного перемешивания, чтобы газ не отделялся от нефти и не создавал в трубе газовые пробки. Все это требует дополнительных затрат. Намного проще оказывается пропустить газонефтяной поток через сепаратор и максимально отделить от нефти ПНГ. Получить абсолютно стабильную нефть, составляющие которой совсем не будут испаряться в атмосферу, практически невозможно. Некоторое количество газа все равно останется и будет извлечено в процессе нефтепереработки.

Кстати, сам попутный нефтяной газ — это ценное сырье, которое может использоваться для получения электро энергии и тепла, а также в качестве сырья для нефтехимических производств. На газоперерабатывающих заводах из ПНГ получают технически чистые отдельные углеводороды и их смеси, сжиженные газы, серу.

Дистилляция, или перегонка, — процесс разделения жидкостей путем их испарения и последующей конденсации. Считается, что впервые этот процесс освоили в Древнем Египте, где он применялся при получении из кедровой смолы масла для бальзамирования тел умерших. Позднее смолокурением для получения кедрового масла занимались и римляне. Для этого горшок со смолой ставили на огонь и накрывали шерстяной материей, на которой собиралось масло. Аристотель описал процесс дистилляции в своей работе «Метеорология», а также упоминал вино, пары которого могу вспыхнуть — косвенно подтверждение того, что его предварительно могли подвергнуть перегонке, чтобы повысить крепость. Из других источников известно, что вино перегоняли в III веке до н. э. в Древнем Риме, правда, не для получения бренди, а для изготовления краски.Следующие упоминания дистилляции относятся к I веку н. э. и связаны с работами александрийских алхимиков. Позднее этот метод у греков переняли арабы, которые активно использовали его в своих опытах. Также достоверно известно, что дистилляцией алкоголя в XII веке занимались в Салернской врачебной школе. В те времена, впрочем, дистилляты спирта употреблялись не как напиток, а в качестве лекарства. В XIII веке флорентийский медик Тадео Альдеротти впервые осуществил фракционирование (разделение) смеси жидкостей. Первая книга, целиком и полностью посвященная вопросам дистилляции, была опубликована в 1500 году немецким врачом Иеронимом Бруншвигом.Долгое время для перегонки применялись достаточно простые устройства — аламбик (медный сосуд с трубкой для отвода пара) и реторта (стеклянная кол-ба с узким и длинным наклонным носиком). Техника стала совершенствоваться в XV веке. Однако предшественники современных ректификационных колонн для перегонки нефти, в которых происходит теплообмен между противонаправленными потоками жидкости и пара, появились лишь в середине XIX века. Они позволили получать спирт крепостью 96% с высокой степенью очистки.

Также на месторождении от нефти отделяют воду и механические примеси. После этого она поступает в магистральный нефтепровод и отправляется на нефтеперерабатывающий завод (НПЗ). Прежде чем приступить к пере-работке, нефть необходимо очистить от содержащихся в ней солей (хлоридов и сульфатов натрия, кальция и магния), которые вызывают коррозию оборудования, оседают на стенках труб, загрязняют насосы и клапаны. Для этого используются электрообессоливающие установки (ЭЛОУ). Нефть смешивают с водой, в результате чего возникает эмульсия — микроскопические капельки воды в нефти, в которых растворяется соль. Получившуюся смесь подвергают воздействию электрического поля, из-за чего капли соленой воды сливаются друг с другом и затем отделяются от нефти.