Как отлить из серебра изделие в домашних условиях?

Содержание:

- Оболочка отливки

- Тонкости технологии

- Литье в домашних условиях

- Формы для литья

- Литьё по газифицируемым (выжигаемым) моделям

- Литье в кокиль

- Литьё в оболочковые формы

- Опока в ювелирном деле

- Пошаговая инструкция

- Немного истории

- Значение стали в мировой индустрии

- Процесс литья из олова

- Технологии литья бронзовых изделий

- Формы для литья олова

- Технология

Оболочка отливки

В процессе ЛВМ ключевым является создание слоев оболочки формы. Процесс изготовления оболочки состоит в следующем. На поверхность блока моделей, чаще всего окунанием, наносят сплошную тонкую пленку суспензии, которую далее обсыпают песком. Суспензия, налипая на поверхность модели, точно воспроизводит ее форму, а песок обсыпки внедряется в суспензию, смачивается ею и фиксирует состав в виде тонкого облицовочного (первого или рабочего) слоя. Образуемая кварцевым песком нерабочая шероховатая поверхность оболочки способствует хорошему сцеплению последующих слоев суспензии с предыдущими.

Важными показателями, определяющими прочность формы, являются вязкость и жидкотекучесть суспензии. Вязкость можно регулировать введением определенного количества наполнителя (наполненностью). При этом с увеличением наполненности состава толщина прослоек связующего раствора между частицами порошка уменьшается, снижается усадка и вызываемые ею негативные эффекты, а также повышаются прочностные свойства оболочки формы.

Тонкости технологии

Технология художественного литья латуни схожа с изготовлением изделий из бронзы. Она имеет некоторые тонкости, о которых следует поговорить до начала работы с материалами:

- Прежде чем сделать отливку необходимо выбрать расходные металлы, расплавить их. Для этого используются разные виды печей. Благодаря низкой температуре плавления, изготовить конструкция для плавки можно самостоятельно. Она будет состоять из газовой горелки, термоустойчивой емкости.

- Важный этап во время изготовления изделий — заливание расплавленного сырья в подготовленную заранее форму. Продолжительность процедуры не более 2 минут. Если выполнять заливку неправильно, изделие может получить раковины из шлака, пригары, углубления, спаи. Готовая деталь будет испорчена или потребует дополнительной обработки.

- Охлаждаться сплав должен равномерно, без использования охлаждающих жидкостей.

- Деталь после извлечения из формы требует дополнительной обработки. После литья на ней остаются литники, заливы, выпоры, прибыли. Их необходимо убрать.

Нельзя забывать про то, что формы бывают многоразовые, одноразовые. Из первых заготовки извлекаются клещами. Вторые разбиваются молотом.

Литье в домашних условиях

Многие мастера занимаются отливкой изделий из бронзы в домашних условиях. В основном это детали интерьера и фигурное литье. Кроме основных приспособлений, требуется приобрести вспомогательные инструменты и материалы. Среди них:

- щипцы;

- уголь (древесный, каменный);

- тигель;

- горн.

Плавильная печь, использующаяся в домашних условиях

Горном подается воздух, необходимый для поддержания горения угля, который создает необходимую температуру для плавления бронзы. Щипцами производится изъятие тигеля из камеры нагрева и разлив расплава. В связи с тем, что бронза плавится при невысоких температурах, то плавильную печь можно заменить газовым резаком (автогеном) или паяльной лампой.

Художественное литье из бронзы предполагает проведение работ в отдельном помещении, которое должно быть оборудовано средствами пожаротушения, приточно-вытяжной вентиляцией. Кроме того, в нем необходимо организовать места хранения для инструмента, приспособлений, материалов, а также организовать условия для личной гигиены.

Изделия из бронзы, после того как их извлекли из литейной формы, выглядят как черный, обугленный, оплавленный кусок металла. Для придания презентабельного вида на первоначальном этапе пользуются металлической щеткой или машинкой с насадками из абразивного материала.

Достаточно хорошая текучесть бронзы, в отличие от латуни, не способствует полному заполнению формы при ручном разливе в домашних условиях, в следствие чего рисунок на поверхности отливки нечеткий.

Для устранения данного дефекта мастера используют чеканку. Она помогает придать окончательный вид изделию, если на нем множество ажурных орнаментов. Чеканка занимает довольно много времени.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Металлические формы

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Литьё по газифицируемым (выжигаемым) моделям

По качеству отливки и простоте, данный метод является одним из наиболее выгодных, а потому в современной промышленности он используется все более широко. Особенной популярностью такое литье металла, производство которого возрастает год от года, пользуется в КНР и США, так как промышленные базы этих двух стран отличаются наибольшей потребностью в качественной стали. Преимущество данного метода в том, что он позволяет производить отливки без каких бы там ни было ограничений по массе и размерам.

Во многом этот метод схож с описанными нами выше: так, в этом случае используется первичная модель не из воска или пластилина, а из широко распространенного ныне пенопласта. Так как материал этот обладает своей спецификой, связующую песчаную смесь набивают в опоку под давлением примерно в 50 кПа. Чаще всего данный метод практикуется в тех случаях, когда необходимо сделать детали массой от 100 граммов до двух тонн.

Впрочем, мы уже говорили, что каких-то жестких ограничений на размер деталей нет. Так, посредством этого способа отливки могут производиться даже комплектующие для корабельных двигателей, которые никогда «скромными» размерами не отличались. На каждую тонну металлического сырья расходуется следующее количество дополнительных материалов:

- Песка кварцевого мелкого – 50 кг.

- Особое противопригарное покрытие – 25 кг.

- Гранулированный пенополистирол – 6 кг.

- Плотная полиэтиленовая пленка – 10 кв. м.

Вся формовочная смесь – чистый кварцевый песок без каких-либо дополнительных присадок и добавок. Он может быть примерно на 95-97% использован повторно, что значительно повышает экономичность и снижает себестоимость процесса.

Таким образом, литье металлов (физика процесса была нами частично рассмотрена) – явление «многогранное», так как на сегодняшний день существует масса новейших методик. Параллельно современная промышленность применяет методы, которые были в ходу уже несколько тысяч лет тому назад, несколько адаптировав их под нынешние реалии.

Литье в кокиль

Но ныне используют намного более совершенные и технологичные способы производства литой продукции. Например, литье металла в кокиль. В принципе, этот способ во многом напоминает описанный нами выше, так как и в этом случае используются литейные формы. Только при этом они металлические, что значительно упрощает процесс крупносерийного производства.

Итак, в две половинки вставляют конусы и стержни (для заливания металла и образования пустот), а затем накрепко скрепляют их друг с другом. Все, можно приступать к работе. Особенность данного способа в том, что здесь расплавленный металл чрезвычайно быстро застывает, есть возможность принудительного охлаждения форм, а потому и процесс выпуска идет значительно быстрее. При помощи одного только кокиля можно получить сотни, а то и тысячи, отливок, не тратя при этом много времени на индивидуальную подготовку форм и формовочных смесей.

Литьё в оболочковые формы

Если отливка сравнительно простая, и «космической» прочности от готового изделия не требуется, может быть использован метод литья в оболочковые формы. Делают их с незапамятных времен, причем в качестве основы используется мелкий кварцевый песок и смола. Сегодня, естественно, в качестве последней используются различные синтетические составы.

Затем берутся разборные металлические модели, состоящие из двух половинок, и ставятся на поверхность, разогретую приблизительно до 300 градусов по шкале Цельсия. Затем туда же насыпают формовочную смесь (из песка и сухой смолы) так, чтобы она полностью закрывала поверхность металлических моделей. Под воздействием жара смола плавится, и в толще песка возникает довольно прочная «опока».

Как только все это слегка остынет, металлические чушки можно вынимать, а песок отправлять на «прожарку» в печь. После этого получаются достаточно прочные формы: соединив две их половины, можно заливать в них расплавленный металл. Какие еще существуют методы литья металлов?

Опока в ювелирном деле

Несмотря на все новшества и высокий уровень технологии изготовления украшений, многие методы работы ювелира остаются неизменными с древних времен. Процесс литья колец, например, мало чем изменился.

Чтобы ответить на вопрос о том, что такое опока, следует узнать, как происходит процесс литья ювелирных изделий. Чтобы сделать кольцо из драгоценного металла, ювелир использует специальный огнеупорный цилиндр, в который заливается раскаленный металл, формовочная масса и помещаются восковые заготовки. Это и есть опока.

Это приспособление служит для того, чтобы удерживать формовочную смесь при ее уплотнении в процессе получения литейной формы, в которую заливается драгоценный металл. Изготовить опоку можно самостоятельно, главное — чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

В эту опоку уже залита формовочная масса, внутри которой находятся восковые заготовки. Следующий шаг — прокалка опоки в раскаленной печи, эта процедура происходит в литейном цехе.

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Самодельная муфельная печь

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Печь из колесного диска

Немного истории

Важнейшую особенность железа принимать, застывая, «предложенную» ему форму, человек заметил еще в древнейшие времена. Сегодня практически все ученые предполагают, что первоначальное знакомство человека с металлом состоялось благодаря метеоритам. Метеоритное железо было плавким, его было легко обрабатывать, так что основы литья некоторые зарождающиеся цивилизации изучали еще очень давно.

В нашей стране литье металла испокон веков было делом уважаемым и почетным, к этому ремеслу люди всегда относились с большим уважением. Широко известны «Царь-пушка» и «Царь-колокол», являющиеся шедеврами литейного мастерства русских мастеров, пусть даже один из них никогда не звонил, а второй – не стрелял. Уральские же литейщики в царствование Петра Первого приобрели особую известность в качестве поставщиков надежного оружия для армии. Впрочем, этот титул они вполне по праву носят и сейчас. Прежде чем мы рассмотрим основные виды литья металлов, необходимо сказать несколько слов о требуемых характеристиках сырья.

Значение стали в мировой индустрии

Сталь — это материал, который имеет первостепенное значение. Редкая конструкция может обойтись без него. Если сопоставить выплавку стали со всеми цветными металлами, то в общем объеме ее выпуск составляет 90 %. Индустриализация формирует постоянный спрос на такой материал. Он востребован в любой отрасли промышленности.

Без болтов, гаек, шайб или гвоздей не обойдется ни одно производство. Сталь используется в масштабных проектах. В первую очередь, это мосты, где базовую основу составляет металлический каркас. Без нее не обходится и авиация. Большое количество материала идет на прокладку рельс. Даже если изделие сделано из пластмассы или другого неметаллического материала, оно может иметь стальной скелет.

Определенные марки стали используют для производства воздуховодов, необходимые для вентиляционных систем. В качестве исходного материала используется листовая сталь.

Процесс литья из олова

Температура плавления олова всего 231 °C. А вот точка его кипения находится в пределах 2 300 °C. Температуру, при которой металл будет расплавлен, можно достичь в домашних условиях. То есть можно вполне, разумеется, при соблюдении определенных правил и техники безопасности, выполнять литье из олова дома.В промышленных условиях для литья олова применяют специальные центробежные литейные машины. Для изготовления форм применяют гипс, алебастр, эпоксидную смолу, силикон и разумеется, металл.

Процесс литья из олова в промышленности

Создание формы, это, пожалуй, самый ответственный процесс. Для начала необходимо создать эскиз будущей модели. После этого модель изготавливают из полимерной глины. Для нанесения мелких деталей необходимо использовать шило.Другой, не менее важный процесс – изготовление литьевой формы. При ее изготовлении необходимо обеспечить наличие правильного разъема. Он нужен для того, что бы можно было извлечь готовую отливку и при этом не нанести повреждений самому изделию.

Оснастка из силикона для литья из олова

Изготовление оснастки из силикона потребует большего количества материала и времени. Это вызвано тем, что ее необходимо подвергнуть процессу вулканизации. Но в результате всех хлопот будет получена многооборотная оснастка для литья оловянных изделий. В случае если будущая деталь будет достаточно сложной, то необходимо будет предусмотреть наличие закладных деталей. Нельзя забывать и о воздуховодах, через них, по мере заполнения формы оловом, должен выходить воздух.

https://youtube.com/watch?v=P_5SMZaFI9w

Важным элементом конструкции оснастки является отверстие, через которое будут выполнять заливку. Если оно будет маленьким, то металл будет поступать слишком медленно и процесс застывания может начаться до ее полного заполнения.Перед началом литья необходимо соединить полуформы вместе и поместить между листом фанеры. Лист должен быть толщиной не менее 12 миллиметров, размер должен превышать габариты металлоформы. По окончании сборки всю конструкцию стягивают жгутом.

Две полуформы между листами фанеры, стянутые жгутом

Технология литья не отличается большой сложностью, готовить металл к заливке имеет смысл после окончательной сборки формы. Для этого его необходимо хорошо прогреть. После того как на его поверхности появиться пленка желтоватого цвета можно считать, что олово готово к розливу. Если металл будет перегрет, то на поверхности расплава будет плавать синяя или фиолетовая пленка.Расплавленный металл заливают тонкой струйкой. При этом для удаления воздуха можно слегка постукивать корпусу.Открывать форму можно только после того, как отлитая деталь полностью остынет. Для изъятия отливки нужно использовать щипцы. Надо быть готовым к тому, что первое полученное изделие будет иметь некоторые дефекты поверхности.

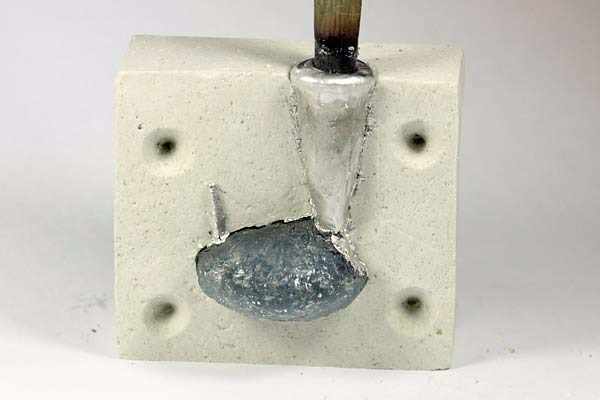

Удаление излишек олова (облой)

Последовательность механической обработки выглядит следующим образом. Сначала удаляют облой. Так, называют излишки расплава, которые затекают в шов формы. Для этого применяют шабер. Для удаления литников применяют бокорезы. Для окончательной обработки швов используют абразивную шкурку с самым мелким зерном (нулевку).

Технологии литья бронзовых изделий

Плавка, как и обработка резанием, широко распространенная операция получения деталей. Для плавки рекомендуется использовать индукционные плавильные или тигельные нагревательные печи. Выбор обуславливается экономным потреблением электричества.

Чтобы сохранить химический состав сплавов применяются флюсы. С их помощью можно:

- Защитить внешний слой поверхности расплава:

- от окисления;

- повысить объем годного расплава;

- исключить неметаллические компоненты;

- Дегазировать состав из-за чего снижается образование:

- газовых пор;

- раковин.

Для получения гладких поверхностей на отливке и легкости ее извлечения после охлаждения используются антипригарные краски. Их использование обеспечивает:

- смазку пресс-форм;

- защиту от разрушения при контакте с расплавом;

- отсутствие пригаров.

Литье под давлением

Литье под давлением происходит при воздействии избыточного или недостаточного (вакуумического) давления. Для подачи расплава под избыточным давлением используется прессовый принцип. На поршень действует усилие от гидро- или пневмосистемы. Высокая скорость подачи наряду с высокой вязкостью создают высокое давление, позволяющее полностью заполнить форму. У полученных отливок высокая точность и мелкозернистая структура.

За счет вакуумного всасывания расплав втягивается в форму кристаллизатора.Охлаждение происходит к центру формы. Требуемое количество расплава втягивается за определенный промежуток времени.

После восстановления нормального (атмосферного) давления излишки расплава стекают. После охлаждения за счет усадки деталь самостоятельно извлекается из формы. Автоматизация процесса вакуумного всасывания позволяет заполнять форму в минимальное количество времени, вплоть до 0,1 секунды.

Готовое изделие из бронзы

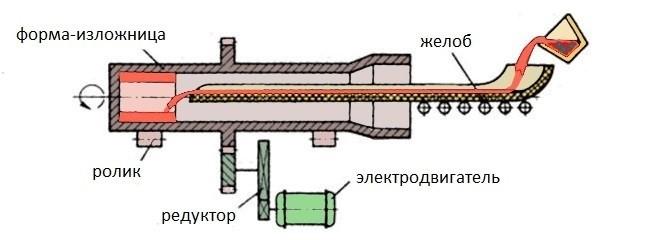

Центробежное литье

Целесообразно использовать центробежное литье, разливая бронзу и латунь при изготовлении деталей типа тел вращения. Формирование деталей происходит на машинах с горизонтальной и вертикальной осями вращения. На машинах с горизонтальной заливкой отливают:

- втулки;

- вкладыши;

- кольца.

На машинах с вертикальной заливкой отливают:

- шестерни;

- червячные колеса;

- гребные винты.

Центробежное литье

В основе технологии лежит центробежная сила, которая образуется при вращении формы. Расплав уплотняется под действием сил, вытесняя сторонние компоненты.

Художественное литье

Современные тенденции диктуют применять литье не только при производстве деталей к механизмам и агрегатам, но и при получении элементов интерьера. Так, используя технологию художественного литья можно изготавливать:

- барельефы, скульптуры;

- элементы оград, решеток, ограждений ворот;

- сувенирную продукцию;

- светильники, бра;

- элементы интерьера.

Этапы технологии получения отливок следующие:

- изготовление модели;

- изготовление формы;

- подготовка формы;

- плавка шихты;

- подготовка расплава к заливке;

- охлаждение;

- извлечение из формы;

- обрубка;

- чистка и придание товарного вида.

Готовые отливки, по замыслу мастера, соединяются в единое изделие, если оно является многокомпонентным. После чего могут хромироваться, никелироваться, покрываться патиной и другими металлами.

Формы для литья олова

Для изготовления литьевой оснастки применяют такие материалы, как гипс или силикон. Все зависит от детали и ее назначения. К самой простой можно отнести гипсовую. Для ее изготовления понадобится коробка из дерева, некоторое количество гипса и кусок металлической трубки.

Создание оснастки выполняется в несколько шагов:

- Приготовление гипсовой смеси. Она по внешнему виду должна напоминать густую сметану.

- Смесь вываливают в заранее приготовленную коробку и разравнивают.

- Для получения полуформы необходимо взять деталь и наполовину погрузить ее в приготовленный гипс. Аналогичную операцию необходимо выполнить со второй половиной детали. В результате будут получены 2 полуформы.

- Полуформы надо соединить, или скрепить с помощью замков или просто стянуть тугой резинкой. В то место, через которое будет заливаться расплав олова надо вставить приготовленную металлическую трубу.

В принципе литьевая оснастка готова к работе. Расплав олова можно спокойно заливать в полученную форму.

В чем отличие гипсовых форм от других – главное они имеют меньшую стойкость. Если их поверхность не подготавливать, то такая оснастка может выдержать один – два цикла.

Технология

Технология литья деталей из алюминия в домашних условиях довольно проста, но требует тщательного выполнения требований и большого внимания к деталям. Наиболее простая технология заключается в заливке расплавленного алюминия в подготовленные формы. При этом необходимо иметь минимальный набор необходимого оборудования.

Главной задачей является расплавление воска или парафина внутри формы с заменой пустот алюминием, после чего остывшую деталь можно легко достать. Первое, что нужно сделать – это подготовить опалубку, в качестве которой можно взять любую картонную коробку, например, из-под обуви, или изготовить ее из фанеры. В нее заливается парафин или воск.

Парафиновая форма для литья

При работе с парафином следует учитывать некоторые особенности:

- Залитый в форму парафин очень быстро остывает, поэтому не следует ускорять этот процесс. Деталь должна остыть самостоятельно, это позволит сохранить однородную структуру. Для полного остывания нужно подождать около суток, после чего можно перейти к его обработке.

- Парафин может сильно просесть в центре заготовки, поэтому нужно учитывать этот факт при оценке необходимых габаритов заготовки.

Вырезать правильную форму из заготовки – очень трудная задача. Поэтому человек, не имеющий должного опыта, не сможет справиться с ней.

Форму для заливки алюминия следует изготовить из оргстекла, который прочно скрепляется с помощью герметика. После этого на дне подготовленного «аквариума» располагается заготовка, которую нужно закрепить, чтобы она не сместилась в процессе заливки гипсом. Сделать это можно с помощью пластилина.

Затем следует подготовить гипсовую смесь, которая приготавливается с добавлением мелкозернистого песка (в соотношении один к одному)

Это очень важно, так как чистый гипс содержит много влаги, которая испаряется при отливке детали и влияет на качество готового изделия

Стоит помнить, что гипс очень быстро застывает, поэтому выполнять работы нужно в быстром темпе. Полностью залив форму, ее стоит встряхнуть, чтобы избавиться от пузырьков воздуха.

После застывания гипса форму из оргстекла необходимо снять. Затем следует удаление парафина. Это можно сделать, положив форму вверх ногами на горячий лист железа, разогреваемого на огне. Также можно прокипятить форму в воде, что позволит более тщательно избавиться от парафина. После этого гипсовую форму нужно высушить.

Существует несколько способов расплавления алюминия, но технология литья в домашних условиях предусматривает самостоятельное изготовления тигельной печи или использование муфельной. Тигельная печь изготавливается только из огнеупорного кирпича.

Плавка алюминия в домашних условиях

После расплавления металла можно начинать процесс литья алюминия. С помощью ложки из нержавеющей стали следует снять окисную пленку. Плавление металла можно попробовать произвести с помощью газовой горелки, которой будет достаточно при небольшом объеме.

Технология может видоизменятся в зависимости от требований к готовому изделию и имеющихся инструментов. Методом проб и ошибок можно добиться оптимальной технологии.