Конструктивные элементы резервуаров

Содержание:

- Конструктивные особенности РВС

- Классификация

- Структурное строение вентильных разрядников

- Оборудование резервуаров

- Стационарные крыши

- Реввоенсоветы объединений Красной армии и Флота

- Требования к технической оснащённости

- Исходные данные для проектирования

- Днища резервуаров

- Преимущества и недостатки использования

- Плавающие крыши

- Итог

Конструктивные особенности РВС

По конструктивным особенностям вертикальные цилиндрические резервуары делятся на следующие типы:

- резервуар со стационарной крышей без понтона РВС;

- резервуар со стационарной крышей с понтоном РВСП;

- резервуар с плавающей крышей РВСПК.

Какой тип вертикального резервуара выбрать, зависит от классификации хранимого продукта по температуре вспышки и давлению насыщенных паров при температуре хранения.

Для легковоспламеняющихся жидкостей при давлении насыщенных паров свыше 26,6 кПа (200 мм рт.ст.) до 93,3 кПа (700 мм рт.ст.) (нефть, бензины, нефтяные растворители) применяются РВСПК и РВСП, либо РВС комплектуются дополнительным оборудованием: дыхательными и предохранительными клапанами, газовой обвязкой и установкой улавливания легких фракций углеводородов (УЛФ).

Для легковоспламеняющихся жидкостей при давлении насыщенных паров менее 26,6 кПа (200 мм рт.ст.), а также для горючих жидкостей с температурой вспышки выше 61 °С (мазут, дизельное топливо, бытовой керосин, авиационный керосин, реактивное топливо, битум, гудрон, масла, пластовая вода) применяются РВС без газовой обвязки.

Для аварийного сброса нефти или нефтепродукта применяются РВС, оснащенные дыхательными и предохранительными клапанами.

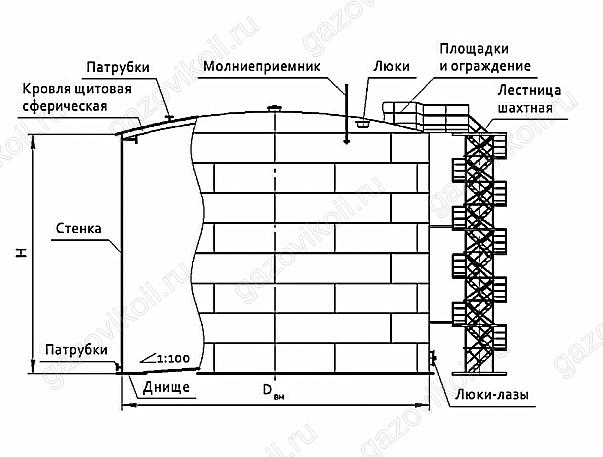

Основные конструктивные элементы резервуара:

- стенка,

- днище,

- крыша (самонесущая, каркасная или щитовая по тех.заданию Заказчика),

- площадки и ограждения на крыше,

- лестница (кольцевая или шахтная),

- технологические люки и патрубки.

Для конструкций стенок, привариваемых к стенке листов окрайки днища, обечаец люков и патрубков в стенке и фланцев к ним, привариваемых к стенке усиливающих накладок, опорных колец стационарных крыш, колец жесткости, подкладных пластины на стенке для крепления конструктивных элементов рекомендуется использовать спокойные (полностью раскисленные стали).

Каркас крыши, самонесущие бескаркасные крыши, центральные части днищ, анкерные крепления, настил крыш, плавающие крыши и понтоны, обечайки люков и патрубков на крыше, а также крышки люков могут изготавливаться из полуспокойных сталей. Для вспомогательных конструкций возможно применение стали С235.

При необходимости подогрева продукта может устанавливаться секционный подогреватель или теплообменная рубашка для проточной циркуляции теплоносителя. Для сохранения температурного режима устанавливается термоизолирующая рубашка (теплоизоляция) толщиной до 120 мм.

По требованию заказчика резервуары комплектуются навесным технологическим оборудованием.

Подготовка основных элементов конструкции резервуара РВС непосредственно на месте монтажа

Подготовка основных элементов конструкции резервуара РВС непосредственно на месте монтажа

Диаметр и высота стенок РВС распространненных номинальных объемов (по типовым проектам)

| Наименование | Кол-вопоясов | Высотастенки | Диаметр |

| РВС-100 | 4 | 6000 | 4730 |

| РВС-200 | 4 | 6000 | 6630 |

| РВС-300 | 5 | 7500 | 7580 |

| РВС-400 | 5 | 7500 | 8530 |

| РВС-500 | 5 | 7500 | 10430 |

| РВС-700 | 6 | 9000 | 10430 |

| РВС-1000 | 8 | 11920 | 10430 |

| РВС-2000 | 8 | 11920 | 15180 |

| РВС-3000 | 8 | 11920 | 18980 |

| РВС-5000 | 8 | 11920 | 22800 |

| 10 | 15000 | 20920 | |

| РВС-10000 | 8 | 11920 | 34200 |

| 12 | 17880 | 28500 | |

| РВС-20000 | 12 | 17880 | 39900 |

| РВС-30000 | 12 | 18000 | 45600 |

| РВС-50000 | 12 | 18000 | 60700 |

Классификация

РВС могут быть: цилиндрические, изотермические и баки-аккумуляторы; они различаются: назначением, расположением, материалом изготовления.

- По методам изготовления и монтажа листовых металлоконструкций

- в рулонном исполнении — резервуары рулонной сборки, для которых листовые конструкции стенки, днища, понтона и крыш (стационарной, плавающей) изготовляются и монтируются в виде рулонируемых полотнищ;

- полистовом исполнении — резервуары полистовой сборки, изготовление и монтаж всех листовых конструкций которых ведётся из отдельных листов;

- комбинированном исполнении — резервуары комбинированной сборки, стенки которых изготавливаются и монтируются из отдельных листов, а листовые конструкции днища, стационарной крыши, плавающей крыши либо понтона (все или некоторые из них) — в виде рулонируемых полотнищ.

Резервуары I-го и II-го класса опасности нормами не допускается изготавливать и монтировать методом рулонной сборки.

- По назначению

- сырьевые резервуары — для хранения сырой нефти;

- технологические резервуары — для сброса пластовой воды, отстоя и подрезки нефти;

- товарные РВС — для хранения нефти.

- По способу изготовления поясов

- свариваются пояса ступенчато;

- привариваются встык;

- изготавливаются телескопически.

- Класс опасности

- класс I — резервуары объёмом более 50 000 м3;

- класс II — резервуары объёмом 20 000 — 50 000 м3 включительно, также резервуары объёмом 10 000 — 50 000 м3 включительно, расположенные непосредственно по , крупных водоёмов и в черте городской застройки;

- класс III — резервуары объёмом 1 000 — менее 20 000 м3;

- класс IV — резервуары объёмом менее 1 000 м3.

Класс опасности (учитывается при назначении):

- специальных требований к материалам, методам изготовления, объёмам контроля качества;

- коэффициентов надёжности по ответственности.

- Технические параметры

- Уровень ответственности сооружения;

- Класс опасности резервуара — степень опасности, возникающая при достижении предельного состояния конструкции резервуара, для здоровья и жизни граждан, имущества физических или юридических лиц, экологической безопасности окружающей среды;

- Общий срок службы резервуара — назначенный срок безопасной эксплуатации, в течение которого резервуар не должен достигнуть предельного состояния с вероятностью γ при выполнении регламента обслуживания и ремонта;

- Расчётный срок службы резервуара — срок безопасной эксплуатации до очередной диагностики или ремонта, в течение которого резервуар не должен достигнуть предельного состояния с вероятностью γ.

Согласно ГОСТ 27751, резервуары для хранения нефти и нефтепродуктов относятся к I (повышенному) уровню ответственности.

- Типы резервуаров по конструктивным особенностям

- резервуар со стационарной крышей с понтоном (РВСП) и без понтона (РВС);

- резервуар с плавающей крышей (РВСПК).

Понтон или плавающая крыша — это плавающее покрытие, находящееся внутри резервуара на поверхности жидкости, предназначенное для уменьшения потерь продуктов от испарений, улучшения экологической и пожарной безопасности при хранении.

Тип резервуара зависит от классификации нефти и нефтепродуктов (см. ГОСТ 1510) по температуре вспышки и давлению насыщенных паров при температуре хранения:

- с температурой вспышки не более 61 °С с давлением насыщенных паров 26,6 кПа (200 мм рт. ст.) — 93,3 кПа (700 мм рт. ст.) (нефть, бензины, авиакеросин, реактивное топливо) применяют:

- резервуары со стационарной крышей и понтоном или с плавающей крышей;

- резервуары со стационарной крышей без понтона, оборудованные ГО и УФЛ;

- с давлением насыщенных паров не более 26,6 кПа, а также температурой вспышки свыше 61 °С (мазут, дизельное топливо, керосин, битум, гудрон, масла, пластовая вода) применяются резервуары со стационарной крышей без ГО.

Структурное строение вентильных разрядников

На оборудовании подстанций, находятся различные виды и типы разрядников

У всех них, обязательно есть одно важное сходство, это промежуток искровой. Последовательно с этими промежутками, в цепи есть резисторы с нелинейными характеристиками

При стабильной работе, без перенапряжения, это самый промежуток, защищает всё оборудование от короткого замыкания на траверсу. Иными словами, такое замыкание называется, полная земля.

Как только пройдёт полуволна, импульса с высоким напряжением, отделяется часть высокой составляющей импульса. Когда период проходит нулевое значение, происходит полное гашение дуги.

Вентильный разрядник, очень прост по составу. Искровые промежутки, помещены в фарфоровую оболочку, набираются они, исходя из напряжения, где они будут использоваться. А резисторы с нелинейными характеристиками сопротивления, из винила, чередуются с промежутками.

Уделим немного времени виниловым диском. У них есть отличная способность, изменять своё сопротивление, в зависимости от приложенного напряжения. Если вольтаж начинает расти, то сопротивление наоборот уменьшается.

У дисков есть большой минус, они бояться влажности. Если влажность высокая, все имеющиеся характеристики значительно уменьшаются. Для этого и придумана фарфоровая рубашка, к тому же, абсолютно герметичная.

Оборудование резервуаров

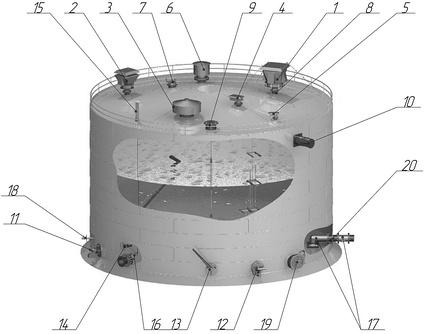

Конструкция и состав РВС.

1 — клапан дыхательный совмещённый КДС,2 — клапан дыхательный механический КДМ,3 — клапан аварийный АК,4 — совмещённый механический дыхательный клапан СМДК,5 — клапан дыхательный механический КДМ-50,6 — патрубок вентиляционный ПВ,7 — люк замерный ЛЗ,8 — люк монтажный ЛМ,9 — люк световой ЛС,10 — генератор пены средней кратности ГПСС,11 — пробоотборник плавающий резервуарный ПП,12 — пробоотборник стационарный резервуарный органного типа ПСР ОТ,13 — пробоотборник стационарный секционный резервуарный ПСР,14 — механизм управления хлопушкой боковой МУ-1,15 — механизм управления хлопушкой верхний МУВ,16 — хлопушка ХП,17 — приёмораздаточное устройство ПРУ,18 — кран сифонный КС,19 — люк-лаз ЛЛ,20 — приёмораздаточный патрубок ПРП.

Марка, тип оборудования и аппаратуры, размеры, комплектность должны соответствовать требованиям и указаниям проекта в зависимости от хранимого продукта и скорости наполнения и опорожнения резервуара. Проект «Оборудование резервуара» выполняется специализированной проектной организацией (Генеральным проектировщиком). Оборудование должно обеспечивать надёжную эксплуатацию резервуара и снижение потерь нефти и нефтепродуктов.

Резервуары, в зависимости от назначения и степени автоматизации, с учётом хранимых жидких сред оснащаются:

- приёмо-раздаточными устройствами с местным или дистанционным управлением;

- дыхательной аппаратурой;

- приборами контроля и автоматической сигнализацией

- приборами местного или дистанционного измерения уровня и температуры хранимых жидкостей (уровнемеры, манометры для контроля давления в газовой среде);

- автоматической сигнализацией верхнего и нижнего предельных уровней (сигнализаторы уровня);

- устройствами отбора проб или средней пробы (сниженные пробоотборники ПСР);

- устройствами для удаления подтоварной воды;

- устройствами для подогрева высоковязких и застывающих нефти и нефтепродуктов;

- устройствами для предотвращения накопления отложений в резервуаре;

- устройствами для зачистки;

- световыми и монтажными люками, люками-лазами и патрубками для установки оборудования;

- устройствами и средствами обнаружения (пожарными извещателями) и тушения пожаров;

- устройствами молниезащиты, заземления и защиты от статического электричества;

- предохранительными клапанами;

- установками пожарной сигнализации и пожаротушения автоматическими.

Обычно местное измерение уровня и температуры не предусматривается для объектов, на которых выполняется комплексная диспетчеризация технологических процессов в резервуарном парке с организацией централизованного контроля из пункта управления.

При отсутствии дистанционных сигнализаторов верхнего уровня предусматриваются переливные устройства, соединённые с резервной ёмкостью или сливным трубопроводом, исключающие превышение уровня залива продукта сверх проектного.

Освобождение резервуаров от хранимых жидкостей при авариях решается схемой технологической обвязки в соответствии с требованиями и нормами технологического проектирования соответствующих предприятий.

Для контроля давления в резервуаре на крышке замерного люка устанавливается штуцер с запорным устройством для подключения мановакуумметра, автоматического сигнализатора предельных значений давления и вакуума или других приборов.

Резервуары, заполняемые зимой нефтью и нефтепродуктами с температурой выше 0 °С, оснащаются дыхательными клапанами. Установка дыхательных клапанов для горизонтальных резервуаров на вертикальные запрещена.

Стационарные крыши

Коническая оболочка

Стационарные крыши резервуаров объемом от 100 м3 до 100 м3 могут выполняться в виде гладких конических оболочек с углом конусности от 15° до 30°.

При толщине оболочки резервуара до 7 мм крыша изготавливается на заводе в виде рулонируемого полотнища. При толщине оболочки свыше 7 мм полотнище крыши собирается и сваривается двусторонними стыковыми швами на монтаже (с кантовкой полотнища).

Сферическая оболочка

Стационарные крыши в виде гладких сферических оболочек могут эффективно применяться для резервуаров объемом от 1000 м3 до 5000 м3 при толщине оболочки от 6 мм до 10 мм и отсутствии несущих элементов каркаса.

Сферические оболочки состоят из сваренных на заводе лепестков двоякой кривизны, собираемых на специальном кондукторе из вальцованных деталей.

Конические каркасные крыши

Конические каркасные крыши применяются для резервуаров объемом от 1000 м3 до 5000 м3. Крыши состоят из изготовленных на заводе секторных каркасов, кольцевых элементов каркаса, центрального щита и рулонируемых полотнищ настила. Монтаж каркасов выполняется по мере разворачивания рулона стенки аналогично монтажу традиционных щитовых крыш.

После соединения каркасов между собой кольцевыми элементами на них укладываются полотнища настила, предварительно развернутые рядом с днищем резервуара. Полотнища свариваются между собой радиальными швами и припаиваются по периметру к уторному углу стенки. Крепление полотнищ к элементам каркаса не допускается.

Проектирование каркасных крыш осуществляется во взрывозащищенном исполнении таким образом, что при аварийном превышении давления внутри резервуара, например, при взрыве или в результате нагревания от пожара соседнего резервуара, происходит отрыв сварного шва приварки настила к стене без разрушения самого резервуара и без отрыва стенки от днища.

Взрывозащищенная крыша выполняет роль аварийного клапана, который в критический момент сбросит внутреннее давление и сохранит резервуар и хранимый в нем продукт.

Сферические каркасные крыши

Сферические каркасные крыши применяются для резервуаров объемом свыше 5000 м3.

Крыши состоят из вальцованных радиальных балок, основных и промежуточных, кольцевых элементов каркаса, центрального щита и листов настила, свободно опирающихся на элементы каркаса. По периметру стенки имеется кольцо жесткости, воспринимающее распорные усилия купола и обеспечивающее фиксацию и неизменяемость формы стенки при монтаже.

Требования по взрывозащищенности сферических крыш аналогичны требованиям к коническим каркасным крышам.

Реввоенсоветы объединений Красной армии и Флота

Реввоенсоветы (Революционные военные советы, РВС) — высшие коллегиальные органы военно-политического руководства объединениями Красной армии и Флота (фронты, армии, флоты, флотилии, а также некоторые группы войск), в 1918—1921 годах (на Дальнем Востоке — до ноября 1922 года, в Сибири — до января 1923 года, на Западном фронте — до апреля 1924 года, на Туркестанском фронте — до июня 1926 года).

Предшественниками РВC были военные советы участков Завесы.

Летом 1918 года, в условиях начала крупномасштабной Гражданской войны началось образование фронтов и армий. Одновременно возник новый орган управления войсками — РВС. Первый РВС создан 13 июня 1918 года на Восточном фронте РККА в составе главнокомандующего и 2 политических комиссаров.

В июне — августе 1918 года образованы РВС пяти армий Восточного фронта. 1 сентября состав РВС этих армий утвержден Наркомвоеном Л. Д. Троцким. В последующие месяцы РВС создавались на всех фронтах, флотах, флотилиях и во всех армиях по мере их образования.

Деятельность РВС регламентировалась Положением о командующем армиями фронта и о командующем армией, входившей в состав фронта (утверждены СНК РСФСР 5 декабря 1918 г.), и Положением о полевом управлении войск в военное время (утверждено РВСР 26 декабря 1918 г.).

Состав РВС был не постоянный. Обычно РВС фронта состояло из командующего и 2—4 человек (иногда 7), РВС армий — из командующего и 2—3 человек. Командующий самостоятельно решал оперативные и кадровые вопросы, но его директивы и приказы должен был подписать один из членов РВС. Помимо общего управления боевыми действиями войск, РВС руководил работой политотдела, ревовоентребунала, военного контроля (контрразведки), органов снабжения, санитарной службы и гражданского управления в прифронтовой полосе. РВС фронта утверждал начальника штаба армии. РВС при необходимости мог вмешиваться в распоряжения командующего и имел право отстранять его от должности. Члены РВС фронтов, как правило, назначались из числа членов ЦК РКП(б), утверждались РВСР. РВС имели права органов Советской власти. На освобождённых от противника территориях РВС создавал революционные комитеты (ревкомы).

Требования к технической оснащённости

- Визуальный и измерительный (ВИК). Не обойтись без специального набора (линейки, рулетки, лупы, угольника), образцов шероховатости и фонарика.

- Ультразвуковой (УЗК и УЗТ). В лаборатории должны быть толщиномеры и дефектоскопы – классические для традиционного УЗК и с фазированными решётками – для технологий ФАР. Плюс пьезоэлектрические преобразователи (наклонные совмещённые и раздельно-совмещённые, ПЭП с ФАР и другие), а также механизированные, полуавтоматизированные и автоматизированные сканирующие устройства. Для корректного выставления чувствительности и проверки работоспособности приборов понадобятся также настроечные образцы с искусственными дефектами. Для улучшения акустического контакта – контактная жидкость (полипропиленгликоль, различные гели, масло, реже – пасты).

- Радиографический (РК). Для радиографического неразрушающего контроля горизонтальных сварных соединений между 3 и 4 поясами стенки резервуара, а также вертикальных швов и перекрестий требуется направленный рентгеновский аппарат постоянного потенциала. Желательно – легче и компактнее (приходится поднимать по лесам). Возможность выдавать большие экспозиционные дозы приветствуется, но без излишеств (толщина стенки может составлять всего 10–12 мм). В качестве детекторов чаще всего применяется рулонная (реже – форматная) рентгеновская плёнка. Для её проявки и сушки нужные проявочные и сушильные машины, для расшифровки – негатоскоп и денситометр (для проверки оптической плотности). Некоторые заказчики требуют сдавать не только экспонированную плёнку, но и оцифрованные рентгенограммы. В этом случае понадобится сканер (дигитайзер). В 2018/2019 гг. были разработаны и стали внедряться комплексы цифровой радиографии на базе плоскопанельных детекторах. Изначально такие системы применялись на магистральных трубопроводах, но некоторые производители уже выпускают каретки достаточной длины, чтобы светить более протяжённые участки горизонтальных швов между поясами. Однако всё это, повторимся, экзотика. По техническим и по финансовым соображениям предпочтение по-прежнему отдают плёнкам, которые «заряжены» в кассеты и закреплены на объекте при помощи магнитов (по другую сторону стенки от ИИИ). Для более точного определения координат дефектов и экономии время на разметку могут также применяться мерные пояса.

- Капиллярный контроль – цветная дефектоскопия (ПВК) для выявления поверхностных несплошностей и течеискание (ПВТ, вакуумирование, пузырьковый метод) для проверки герметичности конструкций. В первом случае необходимы дефектоскопические материалы (пенетрант, проявитель, очиститель), контрольные образцы для проверки их чувствительности, а также светильники, СИЗ (очки, резиновые перчатки, СИЗ) и много ветоши. Для течеискания используются вакуумные рамки с манометром, насос (для создания вакуума в пространстве под рамкой) и мыльный раствор. Для приготовления и нанесения последнего понадобится ведро, щётки.

- Магнитный (МК). Понадобится магнитный дефектоскоп и контрольные образцы, изготовленные из материалов, свойства которых идентичны свойствам металла, из которого выполнены элементы резервуара – объекта неразрушающего контроля. Забегая вперёд, отметим, что магнитная дефектоскопия проводится преимущественно для стыковых сварных соединений днища и предполагает использование магнитоизмерительной системы, принцип работы которой построен на методе эффекта Холла и выявлении магнитных полей рассеяния при обнаружении дефектов.

- Акустико-эмиссионный (АЭ). Для обследования и/или непрерывного мониторинга технического состояния РВС применяются многоканальные акустико-эмиссионные системы. На стенках резервуара размещаются датчики АЭ, которые по кабелям через усилители и фильтры передают сигналы на центральный блок для обработки.

Исходные данные для проектирования

Заказчиком в составе технического задания на проектирование (ТЗ) предоставляются исходные данные для проектирования металлических конструкций и фундамента резервуара, также Заказчик участвует в контроле за их изготовлением, монтажом и при испытаниях и приёмке резервуара через уполномоченных представителей.

Исходные данные для проектирования, предоставляемые Заказчиком проектировщику:

- район (площадка) строительства;

- срок службы резервуара;

- годовое число циклов заполнений/опорожнений резервуара;

- геометрические параметры или объём резервуара;

- тип резервуара;

- наименование хранимого продукта с указанием наличия коррозионно-активных примесей в продукте;

- плотность продукта;

- минимальная и максимальная температуры продукта;

- избыточное давление и относительное разряжение;

- нагрузка от теплоизоляции;

- среднегодовой коэффициент оборачиваемости резервуара;

- припуск на коррозию для элементов резервуара;

- данные инженерно-геологических изысканий площадки строительства.

При непредоставлении полного задания от Заказчика условия эксплуатации принимаются Проектировщиком с учётом положений и требований стандартов, строительных норм и правил и согласовываются с Заказчиком в техническом задании на проектирование.

При проектных нагрузках, превышающих приведённые в нормативных документах значения, а также при номинальном объёме резервуара более 120 000 м3 расчёт и проектирование выполняются по СТУ.

ТЗ на разработку резервуара определяет требования на всех этапах создания резервуара (проектирование, изготовление, транспортировка, монтаж, контроль, испытание и приёмка). Состав ТЗ на проектирование принимается в форме «Бланка Заказа» в соответствии с нормами.

Днища резервуаров

Днища резервуаров могут быть плоскими(для резервуаров до 1000 м3) или коническими с уклоном от центра или к центру. Рекомендуется принимать уклон днища от центра — это позволяет компенсировать возможную неравномерность осадок основания. Плоские днища состоят из листов одной толщины, конические днища имеют центральную часть и утолщенные кольцевые окрайки.

Изготовление плоских днищ и центральной части конических днищ при толщине металла до 7 мм осуществляется методом рулонирования, а при толщине от 8 мм и выше — методом полистовой сборки. Для улучшения геометрической формы днищ (уменьшения хлопунов, возникающих при прокатке листа и увеличивающихся от сварочных деформаций) рекомендуемая минимальная толщина днищ составляет 5 мм, включая 1 мм припуска на коррозию.

Преимущества и недостатки использования

Среди общих преимуществ использования присадок RVS Master выделяют:

- Безопасность. Добавки состоят из высококачественных материалов, благодаря чему не вступают в химические реакции с моторными маслами и топливом, из-за чего они просто не могут изменить их состав. Присадки не влияют на состояние и работу уплотнителей и прокладок.

- Экономичность. Присадки РВС отличаются длительностью применения. Одного добавления хватает минимум на 60 тысяч километров пробега. Совокупно с этим уменьшается потребление топлива и моторного масла не менее чем на 10%. Ремонтно-восстановительный состав RVS поможет провести некоторые операции без дорогостоящей поездки в автосервис.

- Простота. Добавление продукта не вызывает никаких трудностей даже у новичков. Самостоятельно применить можно, следуя подробной пошаговой инструкции, которая прилагается к каждой упаковке. Не требуется специальных инструментов и приготовлений.

- Скорость. Добавить присадку можно в течение 10 – 20 минут в любом месте, в любое время.

Это лишь общие преимущества, которые свойственны всем качественным присадкам. Присадки RVS выгодно выделяются среди прочих следующими свойствами:

- Самая высокая эффективность использования. Свойства применения сохраняются на протяжении минимум 60 тысяч километров, в то время когда прочие требует замены уже после 50 тысяч.

- Несмотря на более высокую стоимость продукта, комплексное и длительное применение выйдет немного дешевле, чем у других брендов. Связано это с тем, что второе использование аналогов требует дополнительной покупки поддерживающих средств. Рассчитаны они на 2,5 литра, так что покупать придётся минимум две штуки. Добавка RVS за один цикл работы выходит в итоге дешевле.

- Широкое разнообразие продукции связано с узкой направленностью на все объёмы двигателей. У конкурентов деление более простое – до 7 литров и более 7 литров. Лучше приобрести один продукт, который всецело направлен для нужной категории двигателя, чем направленный на более широкое применение, но с последующими дополнительными добавками.

Главным недостатком водители считают изначально более высокую стоимость присадки в сравнении с другими брендами. Но это нивелируется постоянным использованием двух циклов и более.

Плавающие крыши

Плавающие крыши применяются в резервуарах без стационарной крыши в районах с нормативной снеговой нагрузкой до 1,5 кПа. Плавающие крыши могут быть однодечного и двудечного типов.

Однодечные плавающие крыши состоят из листовой мембраны, рулонируемой или полистовой, и кольцевых коробов, расположенных по периметру.

Для обеспечения отвода ливневых вод с поверхности крыши имеет уклон к центру, где устанавливается водоспуск гибкого или шарнирного типов с заборным устройством и обратным клапаном. Обратный клапан позволяет отводить ливневые воды за пределы резервуара и, с другой стороны, предотвращает попадание продукта на поверхность крыши. Выполнение уклона крыши достигается пригрузом ее центральной части.

Однодечные плавающие крыши рекомендуется применять для резервуаров диаметром не более 50 м и в районах строительства, где скорость ветра не превышает 100 км/ч. При больших диаметрах и большей скорости ветра возникают значительные динамические нагрузки на мембрану крыши, которые могут привести к ее повреждению.

Двудечные плавающие крыши выполняются по двум вариантам конструктивного исполнения:

- традиционная крыша с наружными радиальными отсеками и кольцевыми отсеками центральной части, формирование которых производится на монтаже

- унифицированная крыша с радиальными коробами заводского изготовления, применение которых сокращает объем монтажной сборки и сварки более чем 40% по сравнению с традиционным вариантом.

Преимуществом двудечных плавающих крыш по сравнению с однодечными являются:

- Повышенная жесткость крыши, обеспечивающая восприятие максимальных ветровых, снеговых и сейсмических нагрузок;

- Увеличенная плавучесть крыши за счет расположения геометрических отсеков по всей площади резервуара;

- Исключение попадания продукта на верхнюю деку крыши, при нарушении герметичности водоспуска (обратный клапан на заборном устройстве водоспуска отсутствует);

- Наличие аварийных водоспусков на поверхности крыши, исключающих перегрузку и затопление крыши ливневыми водами при выходе из строя основного водоспуска;

- Уменьшение нагрева верхних слоев продукта солнечной радиацией и сокращение, тем самым, потерь от испарения.

Итог

Подводя общую черту, можно сказать, что присадки РВС помогают серьёзно экономить время и деньги, несмотря на свою цену. Да, она выше, чем у аналогичных средств, но в результате затраты уменьшатся значительно больше. Минимум вы сможете сэкономить 10% на топливе и моторном масле. Прибавим сюда продление срока работы до капитального ремонта, наибольшую эффективность среди конкурентов, отсутствие необходимости закупки дополнительных средств. Получим лучшую и единственную присадку в своём роде. С этим соглашаются более 70% водителей, а также эффективность подтверждается исследованиями и тестами независимых экспертов.