Как создаются шарики для подшипников?

Содержание:

- Как собрать маленький подшипник?

- Материалы

- Ремонт подшипника

- Таблица размеров шариков подшипников

- Универсальный круглогиб из подшипников своими руками

- Устройство шарикового подшипника

- Что это такое

- Основные этапы в изготовлении шариков для подшипников

- Изготовление сверла

- Как самому сделать нож из подшипника, который будет не хуже магазинного

- Требования к полученным образцам шариков для подшипников

- Сферы применения

- Способы изготовления

Как собрать маленький подшипник?

Сейчас очень популярна среди детей вращающаяся игрушка под названием спиннер. Но что стоит ребенку уронить на пол такой крутящийся предмет? Бывали случаи, когда малыш прибегал к родителям весь в слезах и причитал, что спиннер поломался.

И чаще всего проблема для родителей в том, как собрать рассыпавшийся подшипник. Мелкие изделия гораздо сложнее собрать, но вполне возможно. Для этого нужно будет воспользоваться тонким пинцетом.

Чаще всего в таких игрушках используются простые шариковые подшипники без сепараторов, в которых шарики крутятся по пазам колец. Чтобы собрать все детали вместе, нужно воспользоваться описанным выше механическим способом сборки. Если у вас не получается, то нужно воспользоваться знаниями о свойствах металла.

Одно из колец нужно положить в теплую воду, а другое — в холодильник. От мороза металл станет меньшего размера, а после тепловой обработки расширится. Таким образом сложить вместе их уже будет намного легче. Удачи!

Материалы

ГОСТ 3722-81 допускает получение конструктивных подшипниковых элементов из хромоуглеродной стали разновидности ШХ15. Когда покупателю требуется шар с другими характеристиками (в частности, твердости), из других материалов, он выпускается в индивидуальном порядке. Используют ШХ4, 95Х18,12Х18, и др.

Для процесса обязательно применение высококачественной проволоки из стали. Речь идет о хромистой или молибденово-кремниевой стали.

Малоуглеродистая сталь нужна для получения охотничьей дроби или для изделий особого назначения, приветствуется применение тугоплавкой стали: латуни, алюминия, меди, и других полиамидных и полимерных материалов.

Крайне интересны последние исследования, которые позволили получить инновационную синтетическую основу – нитрид кремния. Эта синтетическая керамика являет собой отдельный тип, характеризующейся самоусилением.

Ремонт подшипника

Бывают случаи, когда подшипник в приборе стал плохо проворачиваться. Причин может быть несколько. Например, набилась грязь в смазку. Для того чтобы дать изделию новую жизнь, его нужно тщательно почистить и промыть. Можно в этих целях использовать бензин.

Далее действуем так:

- Сначала нужно снять крышку сальника, зажать подшипник в тисках и аккуратно тонким сверлом просверлить заклепки сепаратора. Такое можно делать только в том случае, когда имеется несколько старых подшипников, и в случае поломки сепаратора или его одной половинки можно будет собрать целый из других изделий.

- Все заклепки на сепараторе нужно аккуратно срезать болгаркой, чтобы половинка была целая, не погнутая.

- Следующим этапом будет очистка колец и вытряхнутых шариков от грязи, промывка деталей в бензине. Заодно нужно проверить состояние и целостность каждого элемента подшипника.

- Дальше самый трудный этап ремонтных работ — вкладывание всех шариков обратно в конструкцию.

- Перед тем как правильно собрать подшипник, нужно отшлифовать кольца. Сначала вставляется первая половина сепаратора, дальше аккуратно, по одному, в каждый паз нужно поместить шарики так, чтобы они заполнили все отверстия.

- После этого делаются заклепки. Можно использовать медную проволоку.

- Далее накладываем слой свежей смазки и закрываем крышку сальника.

Отремонтированные таким образом подшипники в агрегаты, мотоцикл или машину ставить не рекомендуется. Можно их использовать для хозяйственных целей на дачном участке или ребенку починить самокат.

Таблица размеров шариков подшипников

Таблица размеров

|

Международное обозначение |

Аналог

(ГОСТ) |

Диаметр шарика |

Количество шариков |

| 17 | 3,97 |

6 |

|

| 18 | 3,97 |

6 |

|

|

623 |

23 | 1,59 |

7 |

|

624 |

24 | 2,38 |

6 |

|

625 |

25 | 3,18 |

6 |

|

626 |

26 | 3,97 |

6 |

|

627 |

27 | 3,97 |

7 |

| 4,76 |

7 |

||

|

634 |

34 | 3,18 |

6 |

|

635 |

35 | 3,97 |

6 |

|

693 |

1000093 | 1,59 |

6 |

|

694 |

1000094 | 2 |

7 |

|

695 |

1000095 | 2 |

8 |

|

696 |

1000096 | 2,38 |

8 |

|

697 |

1000097 | 3 |

7 |

|

698 |

1000098 | 3 |

8 |

|

699 |

1000099 | 3,5 |

7 |

|

6000 |

100 | 4,76 |

7 |

|

6001 |

101 | 4,76 |

8 |

|

6002 |

102 | 4,763 |

8 |

|

6003 |

103 | 4,763 |

10 |

|

6004 |

104 | 6,35 |

9 |

|

6005 |

105 | 6,35 |

10 |

|

6006 |

106 | 7,14 |

11 |

|

6007 |

107 | 7,94 |

11 |

|

6008 |

108 | 7,94 |

12 |

|

6009 |

109 | 8,73 |

13 |

|

6010 |

110 | 8,73 |

12 |

|

6011 |

111 | 10,32 |

13 |

|

6012 |

112 | 11,11 |

12 |

|

6013 |

113 | 10,32 |

15 |

|

6014 |

114 | 12,3 |

13 |

|

6015 |

115 | 12,3 |

14 |

|

6016 |

116 | 13,5 |

14 |

|

6017 |

117 | 13,5 |

14 |

|

6018 |

118 | 14,3 |

15 |

|

6019 |

119 | 14,288 |

14 |

|

6020 |

120 | 14,3 |

15 |

|

6021 |

121 | 17,462 |

13 |

|

6022 |

122 | 18,256 |

15 |

|

6024 |

124 | 18,256 |

15 |

|

6026 |

126 | 20,638 |

14 |

|

6028 |

128 | 20,638 |

15 |

|

6030 |

130 | 22,225 |

16 |

|

6032 |

132 | 23,812 |

15 |

|

6034 |

134 | 26,988 |

14 |

|

6036 |

136 | 30,162 |

14 |

|

6038 |

138 | 30,162 |

14 |

|

6040 |

140 | 33,338 |

13 |

|

6044 |

144 | 35,719 |

13 |

|

6048 |

148 | 36,512 |

14 |

|

6052 |

152 | 41,275 |

14 |

|

6056 |

156 | 41,275 |

15 |

| 200 | 5,95 |

6 |

|

| 201 | 5,56 |

7 |

|

| 202 | 5,95 |

8 |

|

| 203 | 7,14 |

7 |

|

| 204 | 7,94 |

8 |

|

| 205 | 7,94 |

9 |

|

| 206 | 9,53 |

9 |

|

| 207 | 11,11 |

9 |

|

| 12,7 |

9 |

||

|

6209 |

12,7 |

9 |

|

|

6210 |

12,7 |

10 |

|

|

6211 |

14,29 |

10 |

|

|

6212 |

212 | 15,88 |

10 |

|

6213 |

213 | 16,67 |

10 |

|

6214 |

214 | 17,46 |

10 |

|

6215 |

215 | 17,46 |

11 |

|

6216 |

216 | 19,05 |

10 |

|

6217 |

217 | 19,84 |

11 |

|

6218 |

218 | 22,23 |

10 |

|

6219 |

219 | 23,823 |

10 |

|

6220 |

220 | 25,4 |

10 |

|

6221 |

221 | 26,988 |

10 |

|

6222 |

222 | 28,575 |

10 |

|

6224 |

224 | 30,162 |

10 |

|

6226 |

226 | 28,575 |

11 |

|

6228 |

228 | 28,575 |

11 |

|

6230 |

230 | 33,338 |

11 |

|

6232 |

232 | 34,925 |

11 |

|

6234 |

234 | 41,275 |

10 |

|

6236 |

236 | 38,1 |

11 |

|

6244 |

244 | 44,45 |

11 |

|

6300 |

300 | 7,14 |

6 |

|

6301 |

301 | 7,94 |

6 |

|

6302 |

302 | 7,94 |

7 |

|

6303 |

303 | 9,53 |

6 |

|

6304 |

304 | 9,53 |

7 |

|

6305 |

305 | 11,51 |

7 |

|

6306 |

306 | 12,3 |

8 |

|

6307 |

307 | 14,29 |

7 |

|

6308 |

308 | 15,08 |

8 |

|

6309 |

309 | 17,46 |

8 |

|

6310 |

310 | 19,05 |

8 |

|

6311 |

311 | 20,64 |

8 |

|

6312 |

312 | 22,23 |

8 |

|

6313 |

313 | 23,81 |

8 |

|

6314 |

314 | 25,4 |

8 |

|

6315 |

315 | 26,99 |

8 |

|

6316 |

316 | 28,58 |

8 |

|

6317 |

317 | 30,16 |

8 |

|

6318 |

318 | 31,75 |

8 |

|

6319 |

319 | 34,925 |

8 |

|

6320 |

320 | 36,51 |

8 |

|

6321 |

321 | 38,1 |

8 |

|

6322 |

322 | 41,275 |

8 |

|

6324 |

324 | 42,862 |

8 |

|

6326 |

326 | 44,45 |

8 |

|

6330 |

330 | 50,8 |

8 |

|

6403 |

403 | 12,7 |

6 |

|

6405 |

405 | 16,67 |

6 |

|

6406 |

406 | 19,05 |

6 |

|

6407 |

407 | 20,64 |

6 |

|

6408 |

408 | 22,23 |

6 |

|

6409 |

409 | 23,02 |

7 |

|

6410 |

410 | 25,4 |

7 |

|

6411 |

411 | 26,99 |

7 |

|

6412 |

412 | 28,58 |

7 |

|

6413 |

413 | 30,16 |

7 |

|

6414 |

414 | 34,93 |

7 |

|

6416 |

416 | 38,1 |

7 |

|

6417 |

417 | 39,69 |

7 |

|

6900 |

1000900 | 3,97 |

7 |

|

6901 |

1000901 | 3,97 |

7 |

|

6902 |

1000902 | 3,18 |

12 |

|

6903 |

1000903 | 3,5 |

11 |

|

6904 |

1000904 | 5 |

10 |

|

6905 |

1000905 | 5 |

12 |

|

6906 |

1000906 | 5 |

13 |

|

6907 |

1000907 | 5,95 |

13 |

|

6908 |

1000908 | 6,35 |

14 |

|

6909 |

1000909 | 7,14 |

13 |

|

6911 |

1000911 | 6,35 |

18 |

|

6912 |

1000912 | 7,14 |

19 |

|

6913 |

1000913 | 7,144 |

19 |

|

6915 |

1000915 | 8,731 |

18 |

|

6916 |

1000916 | 9,525 |

17 |

|

6917 |

1000917 | 10,319 |

17 |

|

6918 |

1000918 | 10,319 |

18 |

|

6919 |

1000919 | 10,319 |

18 |

|

6920 |

1000920 | 12,7 |

16 |

|

6921 |

1000921 | 12,7 |

17 |

|

6922 |

1000922 | 11,509 |

19 |

|

6924 |

1000924 | 13,494 |

18 |

|

6926 |

1000926 | 15,081 |

18 |

|

6928 |

1000928 | 11,509 |

19 |

|

6930 |

1000930 | 17,462 |

18 |

|

6932 |

1000932 | 17,462 |

18 |

|

6934 |

1000934 | 17,462 |

20 |

|

16002 |

7000102 | 4,76 |

8 |

|

16003 |

7000103 | 5,16 |

9 |

|

16004 |

7000104 | 5,556 |

10 |

|

16005 |

7000105 | 5,56 |

11 |

|

16006 |

7000106 | 5,56 |

14 |

|

16007 |

7000107 | 5,56 |

15 |

|

16008 |

7000108 | 6,35 |

16 |

|

16009 |

7000109 | 6,35 |

17 |

|

16010 |

7000110 | 6,35 |

18 |

|

16011 |

7000111 | 7,14 |

17 |

|

16012 |

7000112 | 7,14 |

18 |

|

16013 |

7000113 | 7,14 |

19 |

|

16014 |

7000114 | 7,14 |

18 |

Универсальный круглогиб из подшипников своими руками

Давно хотели реализовать приспособление для прокатки металлического профиля, арматуры, полосы и прута в круг. И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

Конструкцию решили делать простую, приспособленную под обычные тиски. Первым делом сделали раздвижную станину из уголка на металлических втулках-направляющих. К ней приварили задний ступичный подшипник от Лады-Калины. Это будет основой для ручки прокатного станка.

Чтобы механизм справлялся с широкими пластиками его удлинили в два раза, расхомутав немного трубы от старого домкрата. Далее запрессовав полумуфты в подшипники, наметили места сварки. Приварили и установили подшипники на свои места. Вот и весь станок!

Ручку в итоге все-таки удлинили. На стальном пруте убедились что вся эта штуковина надежна и реально работает. Много полезного можно теперь намудрить… НО! Есть что добавить… Покрасить можно всегда в любой цвет! Но, если серьезно, думаю сделать паз болгаркой по радиусу ступичного подшипника, где-то по середине. Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. Все как делали подробно в видео. Может у кого возникнут мысли по доп улучшению данного изделия.

Запись пользователя KAS6russiangarag из сообщества Сделай Сам на DRIVE2

Устройство шарикового подшипника

Рассмотрим первый вариант изделия. Состоит такой прибор из двух металлических пластин, которые имеют специальные желоба или так называемые дорожки качения посередине плоскостей. На большом наружном кольце такой паз располагается внутри, на кольце меньшего диаметра — с наружной стороны.

В центр конструкции вставляется сепаратор со вставленными шариками. Благодаря такой системе качение происходит плавно. Подшипники при установке на механизм можно еще протереть смазочными материалами для лучшего вращательного движения.

Сепаратор состоит из двух частей — так называемых полусепараторов. Эти две детали потом спаиваются при помощи точечной сварки. Иногда их крепят на монтажные усики или методом склепывания. Такие приборы могут иметь один или два ряда шариков.

Что это такое

Подшипниковым шариком называется деталь, которая располагается между внутренней и наружной обоймой сборочного узла. В конструкции устройства применяется еще один важный элемент — сепаратор. Он служит направляющей для тел качения, а также исключает их рассыпание и соприкосновение друг с другом, снижая величину трения.

Шарики изготавливают из прочных марок стали (ШХ15 и другие), что позволяет обеспечивать высокие параметры износоустойчивости и прочности конструкции. На срок службы сборочного узла влияют не только материалы, из которых делаются тела качения, но еще и соблюдение стандартов. Малейшие отклонения в размере выше нормы означают явный брак детали.

Основные этапы в изготовлении шариков для подшипников

ЭТАП ПЕРВЫЙ. Подготовка заготовок для шариков. В промышленный цех доставляют нужное количество стальной проволоки, которая имеет одинаковый или немного больший диаметр с будущим шариком для подшипников. Обычно стальные проволоки сформированы в бухтах, поэтому первоначально рабочие цеха раскручивают расходные материал, подготавливают его для подвода к стационарному станку и укладки его на поверхность для обработки и штамповки образцов. В специализированных цехах установлены холодно-высадочные автоматы, а также поперчено-винтовые прокатки, на которых и формируются первичные стальные заготовки для мини-сфер. И если посмотреть видео как делают шарики для подшипников в промышленных масштабах, то можно удивиться скорости штамповочного конвейера. Только представьте, что заготовки формируются со скоростью одна тысяча стальных единиц за одну минуту. И первоначально стальные штампованные элементы не имеют ничего общего с шариками, скорее всего они напоминают «кольца Сатурна», то есть немного вытянутые, продолговатые, овальные. Имеется термин на производстве для обозначения заготовки – «кольцевой наплыв с центровыми выступами».

ВТОРОЙ ЭТАП. Корректировка формы изделия. Мастера продолжают работы с немного приплюснутыми и бороздчатыми образцами. Задача специалистов – придать сферическую форму созданному образцу. Для этого стальные заготовки фиксируются вручную между двумя дисковыми матрицами, а когда изделие установлено, то начинается его обкатка до тех пор, пока образец не приобретет шарообразную форму.

В завершении второго этапа мастера получают на руки шарики, которые отличаются от заготовочного диаметра проволоки в среднем на 100 микрон, то есть фиксируется незначительное и незаметное глазу отклонение от заданных производителем параметров.

ТРЕТИЙ ЭТАП. Обработка шариков. Штампованные и обкатанные шарики подшипниковые в дальнейшем подлежат обработке. Они подвергаются грубой абразивной обработке. Для этого заготовки помещаются в специальные емкости барабанного типа, наполненные мелкими частницами, благодаря которым и стачиваются «кольца Сатурна», лишние выступы.

ЧЕТВЕРТЫЙ ЭТАП. Придание стальным заготовкам шарообразной формы. Все подготовленные стальные заготовки в дальнейшей обработке помещают в шарообрабатывающие станки, которые работают по принципу стремительного вращения планшайбы, чугунных дисков специального сечения, и надежной фиксации нижней платформы. Изделия там проходят специальную обработку, находятся под давлением в двадцать тонн. В процессе сферические изделия многократно прокатываются, оттачиваются. В итоге стальная заготовка имеет резервный внешний слой, который чуть позже будет подвергнут обработке в процессе шлифования и доводки до нужного размера.

ПЯТЫЙ ЭТАП. Термическая обработка изделия. Созданные шарики подвергаются специальной термической обработке, то есть первоначально на них воздействуют высокие температуры, потом выполняется промышленное закаливание металла, процесс отжига в специальных печах. Термическая поэтапная обработка необходима изделию, чтобы сделать его твердым и износостойким в период эксплуатации.

Теперь уже можно представить, как изготавливают шарики для подшипников, как поэтапно тщательно и продуманно выполняется обработка металла. После первых пяти этапов изделие приобретает сферичность, твердость, а последующем появится нужная размерность и гладкость поверхности.

ШЕСТОЙ ЭТАП. Шлифовка. К шестому этапу шарики стальные для подшипников уже подготовлены – имеют нужную форму, внешний слой для проведения шлифовальных работ, необходимую твердость поверхностей. В производственном цеху обычно имеются в наличии и шарошлифовальные станки, в которых выполняется подводка заготовки к точным параметрам. Внутри агрегатов имеются сверхточные канавки, шлифовальные диски, к которым стальная заготовка многократно касается и приобретает нужные формы. Иногда специалистами используется доводка, если поступил заказ на сверхточные изделия.

СЕДЬМОЙ ЭТАП. Промывка шариков для подшипников. Когда уже определено, какого диаметра шарики в подшипниках должны быть на выходе с конвейера, выполняется финальная промывка полученного образца.

ВОСЬМОЙ ЭТАП. Контроль и проверка полученного образца. Оценивание качества и приобретенных параметров, соотнесение требований к шарикам подшипника.

ДЕВЯТЫЙ ЭТАП. Сортировка и систематизация полученных образцов.

ДЕСЯТЫЙ ЭТАП. Упаковка и доставка заказа.

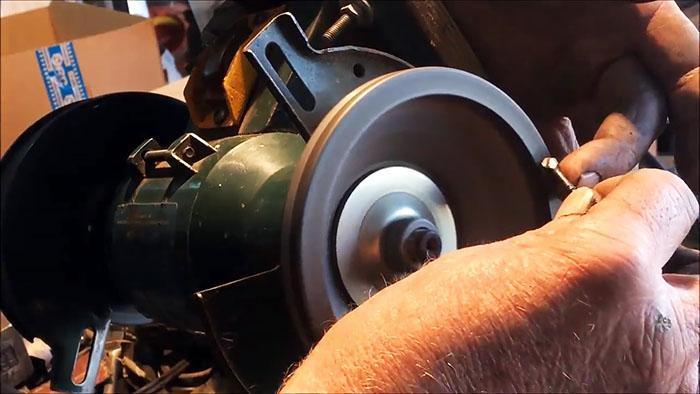

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик. Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке

При этом саморез важно поворачивать, чтобы получить цилиндр без углов

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник. Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

sdelaysam-svoimirukami.ru

Как самому сделать нож из подшипника, который будет не хуже магазинного

Сегодня, я расскажу вам на что способен нож из подшипника и как его сделать-это безумная мысль, которая не давала мне уснуть эту ночь, так как все делают ножи из напильников, потому что они очень прочные.

И сегодня я расскажу вам, кое-что новое и не заезженное, а именно нож из Подшипника.

И так приступим, для начала нам нужен сам подшипник.

А именно та деталь, которую вы видите слева от себя.

После чего мы идем к тискам зажимаем и пилим.

Потом немного ее разгибаем и ложим в печь.

После чего мы выпрямляем деталь с помощью молотка, после того как деталь выпрямлена, мы идем к станку делаем разметку с помощью заранее подготовленного трафарета и начинаем вырезать.

После того как мы все вырезали с помощью болгарки ее нужно отполировать и выполнить термическую обработку в печи +-700-900 градусов.

После чего мы должны поймать температуру в 200 градусов и опустить нож в воду, после чего закинуть в масло.

Потом мы должны зажать заготовку в тисках и обработать нож напильником.

И после этих всех манипуляций проводим отпуск, если его не сделать, то нож будет очень хрупким и разобьется как стекло, если уронишь.

Отпуск нужно проводить в 150 градусах в печи. Ложимся спать и на утро достаем. По сути сам клинок уже готов.

Делаем, какую хотите рукоять. Можно не париться сходить в магазин купить термопластик (он быстро плавится и принимает любое положение). Но мы сделаем из дерева.

Насаживаем клинок на дерево, после чего обрабатываем и придаем форму рукояти.

Ну в принципе все, нож готов. Кому интересно сталь, которая используется в изготовлении подшипников ШХ15-ну что я могу про нее сказать, она долго держит заточку и достаточно прочная.

Если все правильно сделать можно и ветки рубить и разделывать тушки, что хотите в общем. Главное ни где не накосячить.

Такой нож не хуже, того что вы купите в магазине, а наоборот лучше, так как близок к сердцу. HRC будет ниже 60, примерно 56-57.

Источник

Требования к полученным образцам шариков для подшипников

- Шарики должны иметь гладкую и блестящую поверхность.

- Поверхность образца должна обладать идеальным скольжением.

- Гладкое и прочное внешнее покрытие.

Таким образом, очень важно понимать, как делаются шарики для подшипников, ведь эти не всегда заметные детали несут на себе ответственность за работу подшипника, за длительный срок эксплуатации. А это значит, что важно контролировать размеры шариков, их типичность, гладкость и целостность поверхности, от названных технических характеристик зависит работоспособность механизмов, транспортных средств

И думаем, что многим было интересно пронаблюдать путь формирования шариков для подшипника от стальной проволоки до упаковочной тары, к которой уже готовый образец попадает заказчику.

Сферы применения

Большая часть готовых шаров отправляется на сборку подшипников разного назначения, но нередко изделия нужны в качестве самостоятельного товара: в них нуждаются стержни обычных шариковых ручек, а еще – дезодоранты.

Шары из стали незаменимы, когда изготавливаются подшипники качения и линейной работы, в дробеструйной технологии, шаровых мельницах, производстве станков, для прочих направлений сельскохозяйственной, автомобильной, военной и прочих промышленностей.

Шарики из подшипников, для изготовления которых идет качественная хромистая сталь, применяются во всех машиностроительных разновидностях и в получении товаров народного потребления. Например, изделия из нержавейки – машиностроение, производство электроники, медицина (клапаны дозирующего оборудования), из молибденово-кремниевой стали – долота для бурения и турбобуры.

Элементы из стали с малым количеством углерода чаще задействуют, создавая боеприпасы с экологически безопасной дробью, пневматические 4.5-калиберные пули шарного типа. Полимеры и керамика – как элементы клапанов высокого давления, способных выдержать сложные условия работы, в разных автомобильных узлах.

отдельно приведена таблица размеров шариковых подшипников

Способы изготовления

Существует несколько способов получения шаров. Процесс не из простых, требует наличия профессионального оборудования. Речь идет и о литье (производство чугунных моделей) и о придании формы нарубленной проволоке, используя пресс. Последнюю рубят из бухты стальной нити, дальше они обтесываются с помощью матриц с двух сторон, пока шарик не станет сферическим и не будет определенных припусков.

Прессование бывает, как горячее, так и холодное. Проволока направляется на пресс с выемкой в основании (диаметром схожей с размерами шара). Одновременно по окантовке изделия образуется обод, в дальнейшем удаляющийся при работе на обдирном станке.

Дальше шары отправляются на термическую обработку, которая и помогает им получить требуемую твердость. В независимости от способа производства, шарики требуют шлифовки до желаемых параметров (с точностью в десять микрон от требуемой). Изделия иногда дополнительно покрывают слоем нержавейки или они могут быть полностью сделаны из нержавеющей проволоки.

Важно, чтобы форма каждого шара в подшипнике была идеально круглой. Без этого плавное скольжение невозможно, даже 1 микрон на любом из шаров способен помешать функциональности всего механизма

Каждый этап контролируется: и размеры, и характеристики. Дальше шары отправляются в упаковочный отдел, а оттуда – готовятся к продаже или ждут в сборочной части, чтобы стать элементом полноценного изделия.