Технология ультразвуковой сварки

Содержание:

- Процесс ультразвуковой сварки

- Как происходит ультразвуковая сварка

- Используемое оборудование

- Оборудование для ультразвуковой сварки

- Проблемы бесфлюсовой пайки в электронике

- Детализация метода

- Ультразвуковая пайка

- Для чего нужна ультразвуковая сварка?

- Области применения

- Оборудование для ультразвуковой сварки металлов

- Выберите регион

- Принцип действия ультразвуковой сварки и классификация

- Преимущества ультразвуковой сварки

Процесс ультразвуковой сварки

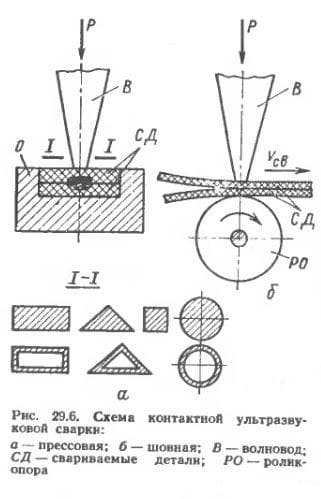

Принципиальная схема сварки.

Принципиальная схема сварки.

Суть процесса – действие на обе свариваемые поверхности механических колебаний высочайшей частоты в комбинации с умеренным сдавливанием. Механические колебания такой частоты образуются в результате магнитострикционного эффекта: некоторые металлические сплавы меняют свои размеры из-за действия переменного магнитного поля.

Никель и железнокобальтовые сплавы – лучшие ультразвуковые преобразователи, это хорошие магнитострикционные материалы. Изменение их размеров чрезвычайно мало, поэтому для концентрации энергии и увеличения амплитуды применяются специальные волноводы специфической суживающейся формы.

Эти волноводы имеют средний коэффициент усилия 5,0 с амплитудой примерно 20 – 30 мкм при условии холостого хода. А такой амплитуды колебаний с лихвой хватает для качественного соединения: по многим опытам экспериментальных ультразвуковых процессов даже колебания в 1,3 мкм дают вполне надежный сварочный шов.

В него входят следующие технические компоненты:

- волновод;

- опора в виде маятника;

- диафрагма;

- подвод тока для преобразователя;

- привод механического сжатия;

- система водяного охлаждения в виде кожуха.

Сама же установка для УЗС состоит из следующих составных частей:

- магнитострикционный преобразователь;

- сам волновод;

- ролик для сваривания;

- токоподвод;

- водоподвод для охлаждения;

- прижимной ролик;

- защитный кожух преобразователя;

- механический привод вращения.

Схема контактной ультразвуковой сварки.

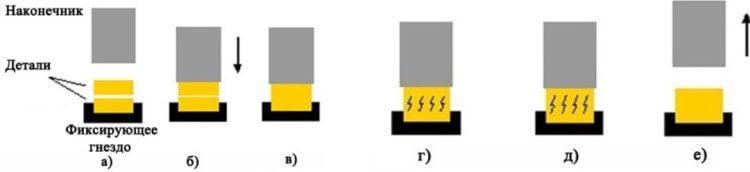

Ток высокой частоты поступает от ультразвукового генератора на обмотку магнитострикционного преобразователя. Волновод со специальным рабочим выступом усиливает и передает механические колебания к наконечнику сварочного инструмента.

Выступ на волноводе во время процесса принимает высокочастотные колебания, которые по своей природе являются механическими горизонтальными движениями высокой частоты.

Длительность сварочного процесса напрямую зависит от толщины и природы свариваемого металла. Если край металла тонкий, образование шва занимает буквально доли секунды.

Высокочастотные колебания наконечника сварочного инструмента имеют свойство поляризоваться в одной плоскости с поверхностью пластины сверху. Колебания передаются на пластины и опоры с нужными амплитудами с учетом того, что на всех точках передачи энергия колебаний гасится.

Сам процесс соединения начинается с момента соприкосновения микронеровностей поверхностей, которые соединяются, в результате чего происходит их деформация. Как только включаются ультразвуковые колебания, эти микронеровности дополнительно сдвигаются, появляются зоны схватывания.

Если с самого начала ультразвукового воздействия на соединяемых поверхностях возникает трение по сухому типу, разрушающее окисные пленки из жидкостей и газов, то впоследствии сухое трение превращается в чистое трение, которое образовывает и укрепляет зоны схватывания.

Дополнительному укреплению схватывания способствует характер колебаний: возвратно-поступательные движения при малой амплитуде.

В рабочей зоне при УЗС образуется тепло вследствие процесса трения и деформации на соединяемых поверхностях. Температура в рабочей зоне зависит от характеристик металла: его твердости, теплопроводности и теплоемкости.

Соблюдение режима технологии УЗС дает сварочный шов, равный по своей прочности основному металлу.

Как происходит ультразвуковая сварка

Широкие массы общественности чаще всего сталкиваются с многочисленными видами услуг, связанных с ультразвуком в медицине, которые обозначаются популярнейшими тремя буквами – УЗИ, то есть ультразвуковыми исследованиями самых разных органов в самых разных режимах. Мы с вами имеем дело с другими тремя буквами: это УЗК – аббревиатурой, обозначающей ультразвуковые колебания.

Они используются в промышленности весьма широко и в течение многих лет. Более того, научно-технический прогресс не стоит на месте, технологии и оборудование совершенствуются, область применения расширяется. Если говорить о сварочном деле, то ультразвуковая сварка – дело далеко не новое, но чрезвычайно быстро меняющееся и развивающееся.

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

Пресс для ультразвуковой сварки

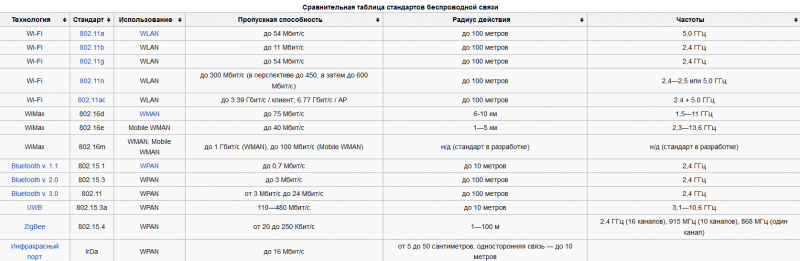

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Волновод

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Оборудование для ультразвуковой сварки

Устройства для ультразвуковой сварки металлических поверхностей состоят из стандартного набора компонентов. Базовыми элементами таких аппаратов указанного типа являются:

Устройства для ультразвуковой сварки металлических поверхностей состоят из стандартного набора компонентов. Базовыми элементами таких аппаратов указанного типа являются:

- источник энергии (соединяет устройство для УЗ-сварки с системами подачи электрического тока. Основная задача этого элемента – преобразование электроэнергии в высокочастотные импульсы и повышенное напряжение, которое необходимо для стабильной работы сварочного преобразователя);

- преобразователь (эта деталь трансформирует поступающие от источника питания напряжение и импульсы с высокой частотой. С их помощью компонент создаёт высокочастотные колебания, необходимые для сварки. Преобразователь является одним из составляющих элементов сварочной головки);

- сварочная головка (нужна для обеспечения нужного способа сжатия свариваемых деталей. Всего существует три варианта работы сварочной головки. Она может сжимать поверхности механическим, гидравлическим или пневматическим способами. После сжатия начинается сам процесс сварки, в котором одну из главных ролей играют волноводы);

- волноводы (создают колебания в точках соприкосновения между соединяемыми деталями. Благодаря этому, они постепенно разрушаются и конструкции монтируются друг с другом более плотно. Также волноводы ответственны за деформацию поверхностей свариваемых деталей посредством, которая даёт возможность скрепить их с помощью процесса диффузии).

Проблемы бесфлюсовой пайки в электронике

Проблемы пайки в современной электронике приобретают особую актуальность по целому ряду причин:

- технологические процессы формирования паяных соединений при монтаже электронных сборок не отличаются высокой надежностью. Недостаточный уровень автоматизации отдельных операций приводит к тому, что 50–80% всех отказов в аппаратуре происходит вследствие дефектов соединений, при этом стоимость обнаружения и исправления отказа на этапе сборки обходится в 100 раз дешевле, чем при испытаниях аппаратуры ;

- возрос интерес к экологическим аспектам пайки: замене смолосодержащих флюсов, требующих отмывки, на водосмываемые или неудаляемые; а также замене токсичного свинца на другие компоненты в составе припоев .

Поскольку остатки флюса после пайки сохраняют некоторый уровень коррозионной активности, их необходимо удалить, чтобы гарантировать адекватную надежность изделий. Традиционные методы очистки с использованием хлорированных фторуглеродов и углеводородных растворителей ввиду их экологической опасности теперь строго ограничены. Поток сточных вод от водных процессов очистки потенциально загрязняет ресурсы питьевой воды.

Альтернативной техникой пайки, заменяющей химическую активность флюса для удаления оксидов, является энергия в форме ультразвуковых (УЗ) волн. Энергия УЗ вызывает в жидком припое кавитацию, которая удаляет оксидный слой на поверхности основного металла. Хотя УЗ-активация успешно заменяет функцию удаления оксида флюсом, она не может защитить очищенную поверхность до пайки, а также изменить поверхностное натяжение расплавленного припоя, чтобы увеличить его растекание и капиллярное проникновение .

Первые упоминания об УЗ-пайке относятся ко времени перед второй мировой войной в Германии: процесс бесфлюсовой пайки в 1936 г. и выдача немецкого патента на УЗ-паяльник в 1939 . Интерес к УЗ-пайке в промышленных масштабах проявился в начале 1950-х как к средству соединения труднопаяемых металлов: алюминия, его сплавов и нержавеющей стали с помощью УЗ-паяльников фирмы Mullard . В 1960-х УЗ-энергия была впервые использована для формирования соединений металлов с керамикой и ферритами . УЗ-техника получила крупномасштабное производственное использование в течение 1970-х для соединения алюминиевых труб кондиционеров . Затем настольные УЗ-ванны были применены для горячего покрытия припоем выводов компонентов для разнообразных миниатюрных электронных устройств , а УЗ-паяльники — для металлизации стеклокерамических материалов . Применение современных электронных источников УЗ -колебаний делает пайку надежным, экологически чистым процессом, исключающим применение флюсов.

При разработке бессвинцовых припоев, пригодных для УЗ-пайки изделий электроники, к настоящему времени исследованы двойные сплавы на основе олова: Sn–Zn Sn–Bi , тройные сплавы: Sn–Bi–In, Sn–Bi–Zn, Sn–In–Ag, Sn–Sb–Zn, Sn–Sb–Ag и четвертной сплав: Sn–Zn–In–Sb , которые имеют температуры плавления в интервале 135–220 °С. Однако добавки Ag и In дорогостоящи, а Zn образует при пайке на воздухе большое количество шлака. В большинстве этих припоев образуются интерметаллиды, снижающие сопротивление усталости.

Флюсовая пайка подложек гибридных интегральных схем и микроплат в корпуса микросборок легкоплавкими припоями имеет существенные недостатки, обусловленные наличием остатков флюса

При пайке важно обеспечить сплошной контакт поверхности подложки и металлического основания, так как пустоты и или флюсовые включения резко снижают теплоотвод от микросхемы к корпусу, ухудшают прочность соединений. Кроме того, флюсовые включения являются причиной коррозии, которая может привести к отказу микросборки

Альтернативой флюсовой пайке является УЗ-пайка .

При изготовлении электронных и функциональных элементов, таких как монолитные конденсаторы и сборки, пьезоэлектрические преобразователи, вариконды и электреты, металлизацию контактных поверхностей выполняют пастами серебра, палладия, платины или других металлов. УЗ-металлизация более дешевыми припоями позволит экономить драгоценные металлы, повысить производительность процессов и качество контактных соединений в электронных компонентах.

Детализация метода

Сварка ультразвуком возможна благодаря техническим устройствам, которые преобразуют электрические колебания напряжения в механические. Последние достигают высокой частоты до уровня ультразвука. Его параметры могут варьировать от 18 до 180 кГц. Он воздействует на свариваемые поверхности, прижатые друг к другу без зазора.

Первое действие — это вызывание трения мельчайших частиц от высокочастотных колебаний. Так, удаляются оксидные пленки и другие примеси с поверхности соединения. Этот процесс называется сухим трением, предшествующим основному. Вторая стадия — повышение температуры в зоне трения и образование перемешивания молекул до создания однородной структуры. Это достигается за счет чистого трения в зоне сварки. Происходит стирание границ между материалами в области воздействия ультразвука. Третий этап — это физическое прижимания свариваемых элементов для более плотного контакта сторон и образования большей зоны соприкосновения.

Если предстоит сваривать толстые детали, то чтобы уменьшить время воздействия и амплитуду колебаний, используют предварительный подогрев изделий. Для этого заготовки подсоединяют к аппарату индукционного нагрева и доводят до определенной температуры. После чего выполняется сваривание ультразвуком.

Рабочим инструментом является сварочный наконечник на аппарате или в руках сварщика. Технологическая схема может варьировать в зависимости от типа колебания. Он может быть продольным, крутильным или изгибным.

Ультразвуковая пайка

Ультразвуковая пайка При воздействии ультразвука на какую-либо жидкость в ней возникает переменное звуковое давление.

|

Схема процесса лужения ультразвуковым паяльником. |

Ультразвуковая пайка и облуживание применяется в основном для изделий, изготовленных из алюминия и его сплавов. При этом не требуются флюсы, отпадает необходимость зачистки деталей перед пайкой и облуживанием, а также промывка места пайки от остатков флюса, обеспечиваются удовлетворительные механические свойства и коррозионная стойкость паяных соединений.

|

Схема процесса лужения. |

Бесфлюсовая ультразвуковая пайка алюминия и его сплавов является важным технологическим процессом, обеспечивающим удовлетворительные механические свойства и коррозийную стойкость паяных соединений.

Ультразвуковую пайку осуществляют ультразвуковым паяльником, в котором встроен магнитострикционный вибратор, сообщающий ультразвуковые колебания рабочей части паяльника. Паяльник наносит припой на поверхность металла, разрушает колебаниями слой окисла, и припой облуживает металл. Паяльник питается током от высокочастотного лампового генератора. Припоями для пайки трением служат технически чистый цинк или сплавы цинка, например 15 — 20 % Sn, остальное цинк. Пайка трением может дать удовлетворительную прочность, около 9 кГ / мм2, но соединение подвержено коррозии и под влиянием атмосферы, особенно влажной, быстро разрушается. Это объясняется большой разницей электрохимических потенциалов алюминия и цинка.

Ультразвуковой пайке подвергается большинство алюминиевых сплавов, а также бериллий и магний. Тугоплавкие сплавы и титан ультразвуковому лужению и пайке но поддаются.

Ультразвуковой пайке подвергается большинство алюминиевых сплавов, а также бериллий и магний. Тугоплавкие сплавы и титан ультразвуковому лужению и пайке не поддаются.

Термин ультразвуковая пайка не относится к способу нагрева деталей. Он говорит лишь о применении при пайке вспомогательного устройства, используемого для облегчения пайки, но не влияющего сколько-нибудь значительно на температуру паяемого узла. Эти волны свободно проходят через жидкий сплав, но при их падении на границу раздела между твердым металлом и жидкостью возникает так называемая кавитация.

Если ультразвуковая пайка произведена правильно, то прочность соединения получается настолько большой ( до 5 кГ / мм2), что при испытании образцов их разрыв происходит не по месту пайки, а по самому материалу.

Применение ультразвуковой пайки значительно удешевляет применение алюминия и его сплавов в промышленности.

Сущность ультразвуковой пайки состоит в разрушении окисной пленки в жидком припое под действием кавитации.

|

Установка для ультразвуковой обработки. |

Сущность ультразвуковой пайки и лужения заключается в разрушении окисной пленки в жидком припое под действием кавитации.

Способ ультразвуковой пайки основан на том, что при медленном перемещении специального паяльника по поверхности спая без нажима наконечник паяльника разрушает твердую и тугоплавкую окисную пленку, образовавшуюся на металле, и восстанавливает чистый металл, прочно сцепляющийся с расплавленным припоем.

Для чего нужна ультразвуковая сварка?

Несмотря на то, что до пандемии коронавируса об этом мало кто задумывался, но технология ультразвуковой сварки довольно давно применяется для изготовления гигиенических и медицинских изделий из полипропилена – материала на основе нетканых материалов. Так, немецкая компания Weber Ultrasonics защитные маски еще не производит, а вот их ультразвуковые сварочные системы имеют решающее значение для производителей масок. Преимущественно, что так было и до вспышки CoVID-19, однако с начала пандемии компания столкнулась с растущим спросом на компоненты для ультразвуковой сварки. Об этом сообщает Кристиан Унсер, главный коммерческий директор компании Weber Ultrasonics:

Так что же представляет собой этот ультразвуковой процесс? При всей кажущейся сложности, ультразвуковая сварка на самом деле простой процесс. Источником энергии являются ультразвуковые колебания, которые воздействуют на соединяемые детали. В нашем случае ткани – собранные вместе под небольшим давлением. По мимо тканей это могут быть любые другие материалы.

Если не вдаваться в подробности, то через две части материала, которые нужно сварить между собой, пропускается высокочастотные звуковые волны (ультразвук). Они нагревают материал и и за счет своего колебания создают трение между деталями. Таким образом обе части как бы проникают друг в друга и свариваются между собой. А чтобы было еще проще, представьте себе две зефирки, которые вы слегка нагрели на плите и соединили между собой. Тут принцип такой же, только нагревание и трение достигается за счет ультразвуковых волн.

Две детали кладут друг на друга, надавливают и плотно прижимают, затем пропускают через них ультразвук, немного ждут и все готово.

Сварка, ламинирование, резка и тиснение нетканых и рулонных материалов с помощью ультразвука дарит многочисленные преимущества по сравнению с другими способами склейки. Но какие и почему?

Области применения

Проектирование и производство волноводов и резонаторов является основной компетенцией фирмы TELSONIC. Компания разрабатывает оборудование с учетом требований заказчиков на протяжении 50 лет. Она производит простые и сложные контуры для различных областей применения, включая сварку, наплавку, клепку, запайку, разделение, резку, штамповку, пробивку отверстий, очистку, просеивание и многое другое. В зависимости от области применения, компания использует высококачественные элементы, такие как алюминий, титан и износостойкие стали с последующей термической обработкой и специальными покрытиями. Производимые волноводы проверяются с использованием высокоточного ультразвукового измерительного оборудования собственного производства.

Оборудование для ультразвуковой сварки металлов

Ультразвуковая сварка позволяет соединять однородные и разнородные металлы и сплавы в результате введения

механической колебательной энергии в зону сварки. Ультразвуковая сварка металлов проводится с помощью стержневых колебательных систем,

в состав которых входит резонансный преобразователь и ультразвуковой концентратор со сварочным наконечником. Детали, которые свариваются,

должны быть сжаты силой, величина которой зависит от толщины и вида свариваемых деталей.

Ультразвуковая сварка металлов обладает уникальными особенностями. Это, в первую очередь, возможность получения надежных сварных соединений

с минимальным переходным электрическим сопротивлением. При этом можно обойтись без предварительной обработки поверхностей деталей (без снятия оксидных пленок, лака).

Возможность получение сварок деталей разной толщины, при этом толщины могут отличаются в 100 раз.

Возможность сваривать разнородные металлы: медь — алюминий, алюминий – бронзу, алюминий — никель, алюминий — серебро, алюминий — золото и т.д.

Мировой лидер в производстве оборудования для УЗС металлов, швейцарская фирма «Telsonic Ultrasonics», используя современные возможности промышленной электроники,

разработала и представила на рынок образцы нового оборудования. Все оборудование для УЗС металлов можно условно разделить на группы по принципу получения сварочного шва :

- Сварка медных проводов

Линейная сварка

Линейная сварка представлена новыми моделями – прецизионные установки модели М600 и М750Р с рабочей частотой 35 кГц. Модели М4000 с рабочей частотой 20 кГц стали «мощнее», есть варианты мощностью 4 и 5 кВт.

| M-60035 кГц1000 Вт | M-750 P35 кГц1000 Вт | M-4000 P20 кГц3000, 4000, 5000 Вт | M-4000 PV20 кГц3000, 4000, 5000 Вт |

Примеры образцов, сваренных на данном оборудовании

Фирма Telsonic Ultrasonics разработала ряд новых оригинальных технологий — сварка медных плетеных жгутов. Данная сварка выполняется в два этапа.

Первый этап – это предварительная сварка на оборудовании

TelsoSplice и второй этап – сварка жгутов на оборудовании М 4000.

Торсионная сварка

Торсионная сварка – это новый вид оборудования. Данный вид оборудования – это эксклюзивная разработка фирмы «Telsonic Ultrasonics». В основе физики процесса используются крутильные колебания сонотрода.

Благодаря такому виду колебания сварочного инструмента на данном оборудовании можно сваривать как металлы, так и пластмассы.

Условно эту группу оборудования можно разделить на:

- оборудование малой мощности – до 500 Вт, с усилием пресса до 750 Н

- оборудование средней мощности – до 6,5 кВт и усилие пресса до 3000Н

- оборудование большой мощности – до 10 кВт и усилие пресса до 9000Н.

| TSP 750 P20 кГц500 Вт | TSP 3000 P 20 кГц6500 Вт | TSP 9000 P 20 кГц6500, 10000 Вт | TSP 9000 P в работе |

Примеры образцов, сваренных на данном оборудовании

Непрерывная сварка

Непрерывная сварка – это сварка металлов непрерывным швом большой протяженности.

Этот вид оборудования имеет пока узкую специализацию. Широко известны приложения данного оборудования — это производство металлопластиковых труб

и солнечных коллекторов.

| Сварочный узел RUWN203020 кГц, 3000 Вт | Фрагмент линиипо производствусолнечных радиаторов | Фрагмент изделия- радиатор солнечногоколлектора |

Примеры образцов, сваренных на данном оборудовании

Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Челябинская область

- Чувашская Республика

- Ярославская область

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

- односторонняя;

- двусторонняя.

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Преимущества ультразвуковой сварки

Большой мировой опыт в применении ультразвуковой сварки позволяет выделить

ряд преимуществ, характерных для этого процесса. Выделим основные из них:

1. Процесс сварки происходит при твёрдом состоянии металла без сильного нагрева

сварного соединения. Благодаря этому, появляется возможность сваривания химически

активных металлов, а также разнородных материалов, которые склонны к образованию

хрупких соединений в результате нагрева.

2. При помощи УЗС возможно получить сварные соединения металлов, которые сложно

получить другими способами сварки в силу экономических и технологических ограничений,

например, сварку

меди или сварку

алюминия.

3. Данный вид сварки позволяет сваривать между собой тонкие и сверхтонкие элементы

(сварка пакетов из фольги), а также приваривать их к элементам большой толщины.

При этом, толщина последних практически не ограничена.

4. При УЗС металлов нет высоких требований к чистоте свариваемых поверхностей,

что во многих случаях позволяет производить сварку поверхностей, с имеющимися

на них оксидными плёнками, а также сварку тех деталей, на соединяемых поверхностях

которых имеются различные изоляционные плёнки.

5. Поверхности соединяемых деталей в зоне стыка не подвергаются сильной деформации

из-за малой величины сварочного усилия.

6. Установки для УЗС металлов имеют несложную конструкцию и обладают небольшой

мощностью.

7. Процесс ультразвуковой сварки можно легко автоматизировать.

8. Данный вид сварки очень выгоден в плане экологии и гигиены.