Гидравлический двигатель

Содержание:

Закон Паскаля

Для усиления торможения в гидравлических тормозах мы используем закон Паскаля.

Описанная ниже логика применяется повсеместно и является основой работы всех гидравлических машин. Многотонные гидравлические прессы и гидроусилители – все они работают, опираясь на этот закон.

Его формулировка: Давление, производимое на жидкость или газ, передается в любую точку без изменений во всех направлениях.

Для подтверждения этого можно провести очень интересный опыт. Сделать т.н. шар Паскаля.

Шар Паскаля демонстрирует, что давление равномерно передаётся во всех направлениях.

Давление в жидкостях или газах – это величина скалярная. Получается, что давление просто есть. Как и температура на улице.

Давление во всех точках жидкости должно быть одинаковым. Именно этот принцип и используется в гидравлических машинах. Ведь все они представляют из себя замкнутую гидравлическую систему.

Теперь вспоминаем, что такое давление.

Давление – это величина, равная отношению действующей силы на единицу площади или p=F/S. Измеряется в Паскалях (Па) и имеет размерность н/м2.

Идём дальше. У нас есть закон Паскаля, сформулированный чуть выше. Имеем соотношение F/S=const.

Запишем это применительно к рассматриваемой гидравлической системе:

F1/S1=F2/S2,

где F1 и S1 – это сила приложенная к тормозной ручке и площадь главного тормозного цилиндра, а F2 и S2 – сила с которой давит цилиндр в суппорте на колодку и площадь поршня в суппорте соответственно.

Получаем коэффициент усиления, который определяется соотношением площадей.

Чем больше площадь цилиндра суппорта и чем меньше площадь главного тормозного цилиндра, тем больше сила. Это легко вывести и из приведенных соотношений.

Таким образом, гидравлические тормоза даже без вакуумного усилителя дают увеличение силы нажатия.

Гидравлические тормоза практически не требуют регулировки. Если система герметичная, а уровень жидкости выбран правильно, то при истирании колодок или установке новых не нужно подтягивать/отпускать тросик

Благодаря расширительному бачку уровень сам нормализуется.

Гидравлические тормоза всегда будут легче механических, что особенно важно для велосипедистов.

Кстати говоря, конструкций гидравлических систем может существовать очень много. Например, в суппорте может использоваться сразу несколько поршней, которые дублируют друг друга и усиливают нажатие.

Принцип усиления, который доступен нам благодаря работе закона Паскаля, применяется и в других известных механизмах, но об этом мы поговорим чуть позже.

Регенерация акселерации

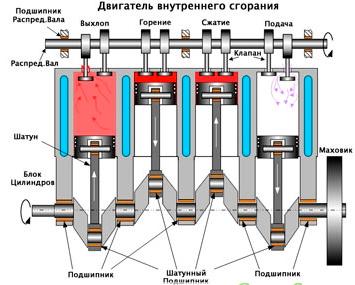

В основе гибридной полноприводной платформы Ingocar лежит вспомогательный двигатель внутреннего сгорания, гидроаккумулятор и гидравлические мотор-колеса. Компактный турбодизель закачивает жидкость из бака в гидравлический аккумулятор. Внутри аккумулятора находится прочный эластичный резервуар, наполненный азотом. Тепловая энергия сгорания топлива преобразуется в механическую энергию сжатого газа. Из аккумулятора жидкость под большим давлением поступает через трубопровод на гидростатические мотор-колеса, и автомобиль приходит в движение. Когда аккумулятор полностью заряжен, двигатель автоматически отключается, а при необходимости пополнения запаса энергии запускается вновь.

При торможении поток гидравлической жидкости в мотор-колесе перенаправляется с помощью клапана обратно в аккумулятор. Давление жидкости быстро достигает пиковых нагрузок, и мотор-колесо замедляет вращение. Теряется лишь незначительное количество энергии торможения, большая же ее часть, от 70−85%, идет на сжатие азота. В этом цикле мотор-колесо работает как помпа, по тормозному усилию не уступая дисковым тормозам современных автомобилей. При торможении со скорости 100 км/ч до полной остановки автомобиля накопленная энергия регенеративного торможения позволит Ingocar снова разогнаться от нуля до 70−85 км/ч! Этот процесс Инго называет «регенеративной акселерацией». Таким же образом работает пружинный механизм в детских заводных машинках: чем сильнее вы закручиваете пружину, тем быстрее игрушка разгоняется. Системы регенеративного торможения в электрических гибридах более чем в два раза уступают Ingocar по эффективности, будучи при этом значительно тяжелее.

В США фонари вызывают полицию, если в городе стреляют

В городском цикле полной зарядки аккумулятора хватает в среднем на 8 км пробега. Затем включается дизельный мотор, который в течение минуты полностью заряжает аккумулятор, одновременно вращая мотор-колеса. Далее цикл повторяется. В шоссейном режиме движения расход топлива возрастает из-за резкого повышения аэродинамического сопротивления, но в целом цикл работы силовой установки не меняется — топливо тратится лишь на пятую часть поездки.

Особенности гидромотра

Гидромотор — это тот же гидронасос, только работа совершается в обратном направлении. А именно, за счет давления жидкости происходит подача крутящего момента на выходной вал. То есть, гидравлическая энергия жидкости на входе преобразуется в механическую энергию на выходе. Особенность заключается в том, что сила создает давление жидкости внутри конструкции. В отличии от электродвигателя, такой мотор обеспечивает больший крутящий момент и высокую скорость оборотов.

Гидромоторы имеют большое преимущество перед электромоторами, а именно: больший диапазон регулирования числа оборотов выходного вала, меньшие габариты, меньшую массу — при одинаковой передаваемой мощности. Компактный размер и простота установки на огромное разнообразие оборудования, позволяет использовать устройство в авиации, нефтяной промышленности, газовом производстве и народном хозяйстве.

Вся схема управления работой гидромотора происходит посредством гидрораспределителя. Данные гидравлические агрегаты широко используются в спецтехнике, такой как самосвал, погрузчики разных типов и машины для совершения погрузочно-разгрузочных работ на строительных площадках. Помимо всего этого, эти устройства применяют при проведении работ в горно-шахтовой области, в местах, где требуется применение коммунального и текстильного оборудования, на конвейерах и станках для работы с металлом.

Гидромоторы применяются в технике значительно реже электромоторов, однако в ряде случаев они имеют существенные преимущества перед последними. Гидромоторы меньше в среднем в 3 раза по размерам и в 15 раз по массе, чем электромоторы соответствующей мощности. Диапазон регулирования частоты вращения гидромотора существенно шире: например, он может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин и меньше.

Время запуска и разгона гидромотора составляет доли секунды, что для электромоторов большой мощности (несколько киловатт) недостижимо. Для гидромотора не представляют опасности частые включения-выключения, остановки и реверс. Закон движения вала гидромотора может легко изменяться путём использования средств регулирования гидропривода. однако гидромоторы обладают теми же недостатками, которые присущи гидравлическому приводу.

Пневматические привода

Преимущества

Простота и экономичность. Большинство пневматических алюминиевых приводов имеют максимальное давление до 1 МПа с рабочим диаметром цилиндра от 12,5 до 200 мм, что приблизительно соответствует силе в 133 — 33000 Н. Стальные пневматические привода обычно имеют максимальное давление до 1,7 МПа с рабочим диаметром цилиндра от 12,5 до 350 мм и создают силу от 220 до 171000 Н .

Пневматические привода позволяют точно управлять перемещением обеспечивая точность в пределах 2,5 мм и повторяемость в пределах 0,25 мм.

Пневматические привода могут применяться в районах с экстремальными температурами. Стандартный диапазон температур от -40 до 120 ˚C. В плане безопасности использование воздуха в пневматических приводах избавляет от необходимости использования опасных материалов. Данные привода удовлетворяют требованиям взрывозащищенности и безопасности, так как они не создают магнитного поля, в связи с отсутствием электродвигателя.

В последние годы в области пневматики достигнуты успехи в миниатюризации, материалах и интеграции с электроникой. Стоимость пневматических приводов низкая в сравнении с другими приводами. Пневматические привода имеют маленький вес, требуют минимального обслуживания и имеют надежные компоненты.

Недостатки

Потеря давления и сжимаемость воздуха делает пневматические привода менее эффективными, чем другие способы создания линейного перемещения. Ограничения компрессора и системы подачи значит, что работа на низком давлении приведет к маленьким силам и скоростям. Компрессор должен работать все время даже если привода ничего не перемещают.

Для действительно эффективной работы пневматические привода должны иметь определенные размеры для каждой задачи. Из-за этого они не могут использоваться для других задач. Точное управление и эффективность требуют распределители и вентили соответствующего размера для каждого случая, что увеличивает стоимость и сложность.

Несмотря на то, что воздух легко доступен, он может быть загрязнен маслом или смазкой, что приводит к простою и необходимости в обслуживание.

Цилиндр пневматического привода

Цилиндр пневматического привода

Гидродвигатель

Гидродвигатель — это гидромашина, преобразующая энергию потока рабочей жидкости в механическую работу.

Гидродвигатели, преобразующие энергию потока жидкости в механическую энергию, и насосы подразделяют на роторные и неротационные. К неротационным гидродвигателям относят силовые цилиндры, которые значительно проще конструктивно, более дешевы и надежны в работе, чем роторные гидродвигатели. В этих приводах жидкость, нагнетаемая насосом в силовой цилиндр, перемещает в нужном направлении поршень со штоком и части машины, соединенные со штоком. При этом наиболее просто осуществить прямолинейное возвратно-поступательное движение, которое может быть преобразовано во вращательное.

Гидродвигатели обладают жесткой скоростной характеристикой под нагрузкой 1, а также допускают неограниченную по времени работу при минимальных скоростях, сохраняя при этом постоянство заданных характеристик зависимости угловой скорости от нагрузки.

Гидродвигатель преобразует энергию потока жидкости в механическую работу выходного звена ( вала или штока), причем под объемным гидродвигателем понимают в общем случае гидродвигатель кругового или прямолинейного движения, в котором преобразование энергии потока жидкости осуществляется в процессе перемещения под действием сил давления жидкости герметизирующего рабочего элемента ( поршня, пластины и пр.

Гидродвигатель, например, гидроцилиндр при расчете гидропривода можно рассматривать как особое местное гидравлическое сопротивление, вызывающее потерю давления рц.

|

Электронасосный агрегат с гидроаккумулятором. |

Гидродвигатели предназначены для преобразования энергии потока масла в энергию движения выходного звена. Гидроцилиндры бывают одностороннего и двухстороннего действия.

|

Поворотный шиберный гидродвигатель. |

Гидродвигатели рассчитывают по приведенным ниже формулам.

Гидродвигатель ( силовой орган) предназначен для преобразования энергии движущейся жидкости, выработанной насосом, в механическую. Давление, создаваемое насосом, обеспечивает необходимую энергию гидродвигателю, а движение жидкости создает ему необходимую скорость.

Гидродвигатели разбирают и проверяют состояние деталей, соблюдая так же указания, что и при обслуживании насосов. После разборки гидроцилиндров штоки со следами износа и рисками шлифуют и полируют, изношенные гильзы также обрабатывают с целью исправления геометрической формы и обеспечения требуемой шероховатости внутренней поверхности. Перед установкой гидроцилиндров на станок проверяют, нет ли в них внутренних и наружных утечек. Качество сборки в целом проверяют по величине давления, необходимого для преодоления трения. При установке цилиндров не допускают перекосов и защемлений штоков.

Гидродвигатель ( силовой орган) предназначен для преобразования энергии движущейся жидкости, выработанной насосом, в механическую. Давление, создаваемое насосом, обеспечивает необходимую энергию гидродвигателю, а движение жидкости создает ему необходимую скорость.

|

Схема гидропоршневой установки. |

Гидродвигатель приводится в действие потоком рабочей жидкости, закачиваемой силовым насосом, расположенным на поверхности. Пластовая жидкость поднимается по колонне труб на поверхность, где часть ее используется для закачки силовым насосом обратно в скважину, а часть направляется в промысловый коллектор.

Гидродвигатели ( гидромоторы и гидроцилиндры) преобразуют энергию рабочей жидкости в механическую, которая непосредственно или с помощью трансмиссии передается рабочим органам крана. Трансмиссия каждого рабочего органа выполнена в виде отдельных, не зависимых друг от друга механизмов.

Литература

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

- Гейер В. Г., Дулин В. С., Заря А. Н. Гидравлика и гидропривод: Учеб для вузов. — 3-е изд., перераб. и доп. — М.: Недра, 1991.

- Юфин А. П. Гидравлика, гидравлические машины и гидропривод. — М.: Высшая школа, 1965.

- Алексеева Т. В. Гидропривод и гидроавтоматика землеройно-транспортных машин. М., «Машиностроение», 1966. 140 с.

- Т. М. Башта Гидравлические приводы летательных аппаратов. Издание 4-е, переработанное и дополненное. Изд-во «Машиностроение», Москва 1967 г.

- Лепешкин А. В., Михайлин А. А., Шейпак А. А. Гидравлика и гидропневмопривод: Учебник, ч.2. Гидравлические машины и гидропневмопривод. / под ред. А. А. Шейпака. — М.: МГИУ, 2003. — 352 с.

- Схиртладзе А. Г., Иванов В. И., Кареев В. Н. Гидравлические и пневматические системы. — Издание 2-е, дополненное. М.: ИЦ МГТУ «Станкин», «Янус-К», 2003 г. — 544 с.

История развития гидропривода

Гидравлические технические устройства известны с глубокой древности. Например, насосы для тушения пожаров существовали ещё во времена Древней Греции.

Однако, как целостная система, включающая в себя и насос, и гидродвигатель, и устройства распределения жидкости, гидропривод стал развиваться в последние 200—250 лет.

Одним из первых устройств, ставших прообразом гидропривода, является гидравлический пресс. В 1795 году патент на такое устройство получил Джозеф Брама (англ. Joseph Bramah), которому помогал Генри Модели, и в 1797 году первый в истории гидравлический пресс был построен.

В конце XVIII века появились первые грузоподъёмные устройства с гидравлическим приводом, в которых рабочей жидкостью служила вода. Первый подъёмный кран с гидравлическим приводом был введён в эксплуатацию в Англии в 1846—1847 годах, и со второй половины XIX века гидропривод находит широкое применение в грузо-подъёмных машинах.

Создание первых гидродинамических передач связано с развитием в конце XIX века судостроения. В то время в морском флоте стали применять быстроходные паровые машины. Однако, из-за кавитации, повысить число оборотов гребных винтов не удавалось. Это потребовало применения дополнительных механизмов. Поскольку технологии в то время не позволяли изготавливать высокооборотистые шестерённые передачи, то потребовалось создание принципиально новых передач. Первым таким устройством с относительно высоким КПД явился изобретённый немецким профессором Г. Фётингером гидравлический трансформатор (патент 1902 года), представлявший собой объединённые в одном корпусе насос, турбину и неподвижный реактор. Однако первая применённая на практике конструкция гидродинамической передачи была создана в 1908 году, и имела КПД около 83 %. Позднее гидродинамические передачи нашли применение в автомобилях. Они повышали плавность трогания с места. В 1930 году Гарольд Синклер (англ. Harold Sinclair), работая в компании Даймлер, разработал для автобусов трансмиссию, включающую гидромуфту и планетарную передачу. В 1930-х годах производились первые дизельные локомотивы, использовавшие гидромуфты.

В СССР первая гидравлическая муфта была создана в 1929 году.

В 1882 году компания Армстронг Уитворс представила экскаватор, в котором впервые ковш имел гидравлический привод. Один из первых гидрофицированных экскаваторов был произведён французской компанией Poclain в 1951 году. Однако эта машина не могла поворачивать башню на 360 градусов. Первый полноповоротный экскаватор с гидроприводом был представлен этой же фирмой в 1960-м году. В начале 1970-х годов гидрофицированные экскаваторы, обладавшие большей производительностью и простотой управления, в основном, вытеснили с рынка своих предшественников — экскаваторы на канатной тяге.

Первый патент, связанный с гидравлическим усилением, был получен Фредериком Ланчестером в Великобритании в 1902 году. Его изобретение представляло собой «усилительный механизм, приводимый посредством гидравлической энергии». В 1926 году инженер подразделения грузовиков компании Пирс Эрроу (англ. Pierce Arrow) продемонстрировал в компании «Дженерал моторс» гидроусилитель руля с хорошими характеристиками, однако автопроизводитель посчитал, что эти устройства будут слишком дорогими, чтобы выпускать их на рынок. Первый предназначенный для коммерческого использования гидроусилитель руля был создан компанией Крайслер в 1951 году, и сейчас большинство новых автомобилей укомплектовывается подобными устройствами.

Фирма Хонда после представления гидростатической трансмиссии в 2001 году для своей модели мотовездехода FourTrax Rubicon, анонсировала в 2005-м году мотоцикл Honda DN-01 с гидростатической трансмиссией, включающей насос и гидромотор. Модель начала продаваться на рынке в 2008 году. Это была первая модель транспортного средства для автодорог, в котором использовалась гидростатическая трансмиссия.

Особенности

Основной особенностью специализированных поворотных гидродвигателей является их не сложная (в плане способа исполнения действия) и одновременно сложная ( в плане исполнения задачи) работа. По сути своей придание момента вращения не сложная задача, выбираешь ось вращения и придаешь усилие на другой конец рычага и всё… делов то, однако с этого момента и начинают возникать трудности.

Во первых к установке специализированных поворотных гидродвигателей приходят в тех случаях, когда нет возможности установить гидроцилиндр на шарнир (как правило не позволяют габаритные размеры).

Во вторых установка поворотного гидродвигателя требует дополнительных расчетов момента поворотного усилия в зависимости от давления системы (как правило оно меняется с углом поворота гидродвигателя).

К отдельной особенности можно отнести использование гидравлической жидкости в качестве источника энергии во всех гидродвигателях. С этой проблемой столкнулись при создании гидроцилиндров: при создании высокого давления жидкость начинает просачиваться через уплотнительные кольца (манжеты уплотнения) и гидроцилиндр не мог выполнить свою задачу, и наоборот при высокой степени вязкости жидкости нагрузка на насосе и системе патрубков переносящих жидкость от насоса к цилиндру была колоссальной. Необходим был компромисс, которым и стали конкретные гидравлические жидкости на основе нефтепродуктов, выполняющие на ряду с основными своими функциями еще и смазывающее – охлаждающую.

Специфика применения же конкретно механизма – поворотного гидродвигателя добавляет сложность контура уплотнителей, если в гидроцилиндре это была цилиндрическая резиновая шайба, то в поворотном механизме это как правило плоский сегмент круга или кольца, который должен так же одновременно быть и уплотнителем и обеспечивать скольжение по всей своей поверхности. Учитывая, что разные части сегмента совершают большие перемещения (ближе к оси вращения линейное перемещение меньше) работа сил скольжения будет разной, а соответственно и необходимость смазки и износ будет разным.

Перспективы развития

Перспективы развития гидропривода во многом связаны с развитием электроники. Так, совершенствование электронных систем позволяет упростить управление движением выходных звеньев гидропривода. В частности, в последние 10—15 лет стали появляться бульдозеры, управление которыми устроено по принципу джойстика.

С развитием электроники и вычислительных средств связан прогресс в области диагностирования гидропривода. Процесс диагностирования некоторых современных машин простыми словами может быть описан следующим образом. Специалист подключает переносной компьютер к специальному разъёму на машине. Через этот разъём в компьютер поступает информация о значениях диагностических параметров от множества датчиков, встроенных в гидросистему. Программа или специалист анализирует полученные данные и выдаёт заключение о техническом состоянии машины, наличии или отсутствии неисправностей и их локализации. По такой схеме осуществляется диагностирование, например, некоторых современных ковшовых погрузчиков. Развитие вычислительных средств позволит усовершенствовать процесс диагностирования гидропривода и машин в целом.

Важную роль в развитии гидропривода может сыграть создание и внедрение новых конструкционных материалов. В частности, развитие нанотехнологий позволит повысить прочность материалов, что позволит уменьшить массу гидрооборудования и его геометрические размеры, повысить его надёжность. С другой стороны, создание прочных и одновременно эластичных материалов позволит, например, уменьшить недостатки многих гидравлических машин, в частности, увеличить развиваемое диафрагменными насосами давление.

В последние годы наблюдается существенный прогресс в производстве уплотнительных устройств. Новые материалы обеспечивают полную герметичность при давлениях до 80 МПа, низкие коэффициенты трения и высокую надёжность.

Особенности конструкции гидравлических тормозов

Если в механике мы использовали обычные механические соединения и передачи, то тут всё гидравлическое. Как водяной пистолетик, родом из вашего детства.

Начнем с того, что гидравлическая система всегда замкнутая и не должна течь. В противном случае тормоза попросту откажут.

Теперь рассмотрим простейшую принципиальную схему гидравлических тормозов на примере велосипедных гидравлических тормозов.

Система состоит из тормозной ручки, в которой спрятан поршень и расположен расширительный бачок, гидролинии, по которой перемещается жидкость и тормозного суппорта, в котором расположены цилиндры, осуществляющие нажатие на тормозные колодки.

Распишем логику работы гидравлического тормоза велосипеда

Пользователь нажимает на тормозную ручку, она приводит в действие главной тормозной цилиндр, который спрятан в ручке.

Под действием механического нажатия цилиндр начинает передвигаться и толкает тормозную жидкость по гидросистеме вперёд, аналогично жидкости в шприце.

Жидкость не сжимается и передает усилие нажатия от поршня на тормозной ручке поршню на тормозном суппорте.

Как правило, на суппорте установлено сразу два подвижных поршня, чтобы нажатие получилось равномерным и колодки прижимались к диску с обеих сторон. По закону паскаля жидкость равномерно распространяет нажатие сразу по всем направлениям. Т.е. оба поршня прижимаются с одинаковой силой к диску с двух сторон и на функционирование гидравлической системы и распределение сил это не влияет.

Когда водитель отпускает ручку, тормозная ручка под действием встроенной пружины возвращается на своё место, а заодно и тянет за собой жидкость по гидролинии за счёт разряжения.

Жидкость перемещается по гидролинии в обратном направлении и колодки в суппорте расходятся, т.е. нагрузка снимается.

Помимо этого, на колодках устанавливаются дополнительные пружинки, которые не дают колодкам греметь и помогают разведению. Также колодкам помогает расходиться и сила упругости. При сильном нажатии сами колодки упруго деформируются и когда нагрузка снимается “распрыгивают” обратно.

Для чего нужен расширительный бачок в этой схеме?

Бачок позволяет регулировать уровень жидкости в системе, ведь жидкостям свойственно расширяться и сужаться в зависимости от температуры. Значит, и при отсутствии бачка лишнему объему некуда будет вылиться (ведь система-то герметичная и замкнутая) и систему может заклинить в нажатом состоянии. Или наоборот – жидкости в какой-то момент может не хватить,а значит и нажать на тормозной поршень с нужным усилием не выйдет.

Кроме того, когда колодки стираются, некоторый объем дополнительной жидкости поступает из бочка в контур и не даёт ручке “проваливаться”. Ведь по сути дела, когда крайние точки системы сдвигаются (т.к. высота колодок стала меньше), поршень тоже перемещается и увеличивает холостой ход ручки.

Чувствительность гидроусилителей

Не любой сигнал, подаваемый на вход гидроусилителя, вызывает соответствующее движение выходного звена. Например, для гидроусилителя на рис. 1 при некоторых небольших перемещениях рукоятки выходное звено при определённых значениях этого перемещения будет оставаться в покое. Это обусловлено тем, что элементы креплений механической передачи от рукоятки к золотнику имеют люфты. Пока эти люфты не выбраны, золотник будет оставаться в покое. Соответственно, в покое будет оставаться и выходное звено гидроусилителя. Кроме того, по технологическим причинам ширина поясков золотника обычно делается несколько большей, чем диаметр перекрываемых каналов (положительное перекрытие), а значит, на начальном этапе движения золотника каналы распределителя будут перекрыты, и жидкость от насоса не будет поступать к полости гидродвигателя, и поэтому выходное звено будет оставаться в покое. Таким образом, по объективным причинам чувствительность гидроусилителя не может быть абсолютной.

Помимо ширины поясков и люфтов механической передачи на чувствительность оказывают влияние утечки рабочей жидкости через зазоры между деталями распределителя, трение в элементах конструкции, упругость деталей и самой рабочей жидкости гидроусилителя, а также нагрузка выхода, влияющая на давление в гидросистеме, а значит, и на утечки.

Чувствительность является одним из основных требований, предъявляемых к следящим гидроприводам.

Устройство регулируемого гидромотора.

Устройство регулируемого гидромотора можно рассмотреть на

примере гидравлического механизма Серии 303. И первое что

отметим из особенностей, так это то, что гидромотор данного типа

функционально состоит из 2-х узлов:

- Регулятор

- Качающий узел

Регулятор гидромотора регулируемого предназначен для того,

чтобы изменять рабочий объем гидромеханизма за счет изменения

угла наклона цилиндрового блока. Сам регулятор представляет собой

деталь, которая включает: ступенчатый поршень, установленный в

корпусе, палец – зафиксированный в поршне винтом, золотник с

башмаком и подпятником, рычаг и крышку, в которой размещены детали.

Эти детали обладают разными функциональными назначениями.

Качающий узел гидромотора состоит из вала, установленного в

корпусе на подшипниках, и блока цилиндров. На стороне конца вала

гидромотор закрывается крышкой, которая уплотняется манжетой и

резиновым кольцом. Фланец вала соединен с поршнями и шипом с

помощью сферических головок шатунов.

Гидромотор регулируемый предназначен для привода механизмов с

дискретным диапазоном регулируемых скоростей.

Гидромотор регулируемый, как и любое

другое гидрооборудование, активно используется во многих отраслях

промышленности, где есть гидравлическая система. Механизм с явными

доказательствами упрощает схему обслуживания всей системы, и при

этом увеличивает мощность, а тем самым и производство. В целом,

гидравлика сегодня представляет собой незаменимую силовую и

механическую технологию, применяемую для больших и малых

двигательных агрегатах.

Дозаправка об забор

Самый дорогостоящий элемент конструкции гибрида Валентина — гидравлический аккумулятор: металлопластиковый двухсекционный резервуар, армированный карбоновым волокном. Расположенный в центре платформы, аккумулятор способствует оптимальному распределению нагрузки на колеса автомобиля и понижению центра тяжести, что в свою очередь улучшает управляемость. Валентин утверждает, что аккумулятор абсолютно надежен и безопасен. Конструкция емкостей, трубопроводов и соединений допускает серьезную деформацию без потери герметичности. Все соединения имеют двойные кольцевые прокладки особой конструкции, исключающие произвольную утечку жидкости. Рабочее давление в аккумуляторе варьируется от 120 до 480 бар.

Потери энергии в аккумуляторе не превышают 2−5% и вызываются незначительным нагреванием азота при быстром сжатии. Для сравнения: потери энергии в современных литий-ионных аккумуляторах достигают 10% и более и заложены в самой технологии

Важно, что гидравлический аккумулятор способен быстро заряжаться и разряжаться. Быстрая разрядка требуется для резких ускорений или движения в тяжелых дорожных условиях

Объем гидравлической жидкости для Ingocar — около 60 л

Вся она растительного происхождения, что немаловажно с точки зрения экологии. По словам Инго, ее не нужно менять в течение всего срока эксплуатации автомобиля

Если замена все же потребуется, она обойдется не дороже обычной смены моторного масла.

На крыше Ingocar может быть установлена солнечная батарея площадью чуть больше 1 м². Она питает компактную электрическую помпу, которая, так же как и дизельный двигатель, нагнетает жидкость в аккумулятор. Часть электричества во время движения потребляется дополнительным оборудованием автомобиля. Расчеты показывают, что солнечной энергии полученной в течение светового дня, достаточно для 25-километровой поездки без включения ДВС! Солнечная батарея — недешевое удовольствие, но она легко окупается за полтора-два года эксплуатации автомобиля. Впрочем, это опция, и от нее можно попросту отказаться. Предусмотрена также возможность зарядки аккумулятора от обычной бытовой электросети.

Подвеска Ingocar, разумеется, гидравлическая. Она полностью интегрирована в общую гидравлическую систему и может быть настроена под индивидуальные предпочтения водителя. Гидравлика задействована даже в системе пассивной безопасности авто: при экстремальном торможении или при срабатывании сенсорного датчика передний и задний бамперы выдвигаются вперед и назад на 40 см каждый. Степень упругости активных бамперов определяется электронной системой управления, учитывающей текущую динамику автомобиля, количество пассажиров и их расположение в автомобиле. Активный бампер работает как поршень и превращает энергию удара в энергию сжатия, закачивая гидравлическую жидкость

в аккумулятор. Так что за счет ДТП можно даже подзаправиться! Управление гибридным Ingocar ничем не отличается от управления традиционным автомобилем с автоматической коробкой передач.