Как сделать 3d-принтер своими руками: инструкция и советы

Содержание:

- Программное обеспечение

- Свой 2-тактный мотор: песочница, куличики и 10кг расплавленного металла

- Подготовка к сборке

- Какие ещё есть варианты?

- Список материалов

- Лазерные 3D-сканеры: области применения и обзор моделей

- Хобби ИТшника на удаленке: 3D-печать, лазеры, DIY-классика

- Создание органов

- Как это работает

- Настройка и калибровка

- JG Maker — достойная альтернатива недорогим 3D-принтерам для начинающих

- Преимущества самодельного 3D принтера перед покупным

- Пошаговая инструкция

- 3D принтер из деталей принтеров и сканеров! Автор — Андрей Ковшин.

- Какие бывают 3D принтеры

- Сколько будет стоить 3Д принтер собранный своими руками?

- Часы «Взрыв Рубика»

- Итог:

Программное обеспечение

Код, управляющий принтером, надо загрузить в плату Arduino Mega. Скетч представляет собой G-код, который используется во всех ЧПУ-станках. Для его формирования есть автоматическая утилита, которая сама рассчитывает необходимые данные по установленным параметрам.

Шаблонный вид G-программы:

%

O0003 (qewrtyu) (номер и название программы)

G00 Z0.7 (поднятие инструмента на безопасную высоту)

G00 X0 Y0 (перемещение инструмента к точке начала фрезерования)

G01 Z-2 F60 (опускание инструмента на необходимую глубину фрезерования)

G01 X0 Y200 F60 (фрезерование 1-й стороны)

G01 X0 Y0 (фрезерование 2-й стороны, возврат к точке начала фрезерования)

G00 Z0.7 (поднятие инструмента на безопасную высоту)

M30 (конец управляющей программы)

%

Скетч можно загружать через программатор, созданный с применением SPI-интерфейса. Некоторые китайские аналоги Arduino имеют в своем составе микросхему (CH340 различных модификаций), которая является преобразователем SPI-USB. С ее помощью можно программировать микроконтроллер на плате через USB-интерфейс.

Свой 2-тактный мотор: песочница, куличики и 10кг расплавленного металла

В прошлой части был показан процесс разработки модели цилиндра. В этой речь пойдет о его материализации. На момент начала этой работы у меня имелся опыт литья нескольких сотен мелких деталей из алюминия и мучительной отливки прошлой версии цилиндра, которая так и не была закончена. Ее удалось отлить лишь с пятого или шестого раза, уже и не помню… А ведь на каждый комплект одноразовых форм приходилось тратить около месяца работы. Проблема была в захвате воздуха литниковой системой — при заливке металл захватывал воздух, который образовывал пустоты в теле. Какие только литниковые системы я не пробовал, какие только советские литейные талмуды не читал все было без толку. И так бы продолжалось и далее пока я не решил испробовать радикальное решение проблемы — наклонный под 30-45° к вертикали литник большого сечения. С ним отливка сразу получилась как нужно.

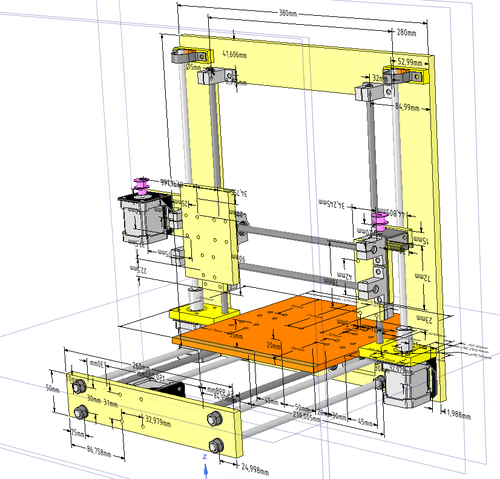

Подготовка к сборке

Начнем с того, что соберем 3D принтер H BOT своими руками – речь идет о доступной методологи сборки, включающей схемы и даже видео. В результате устройство поможет вам делать небольшие объемные фигурки.

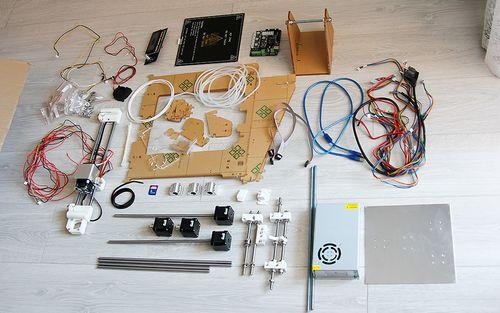

Детали 3D-принтера

Это устройство может существенно помочь в моделировании, дизайне или мебельном производств, а также если сделано просто для интереса и домашних дел. В конце концов такую штуку можно просто продать и на этом заработать.

В промышленной сборке используются технологии:

- лазерного попиксельного нанесения пластичного вещества;

- лазерного спекания пластика;

- струйную, выдавливающую на форму разогретый пластик.

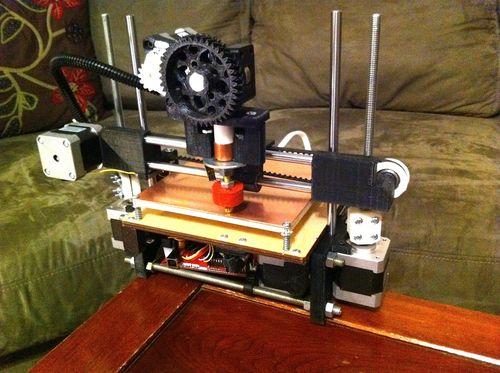

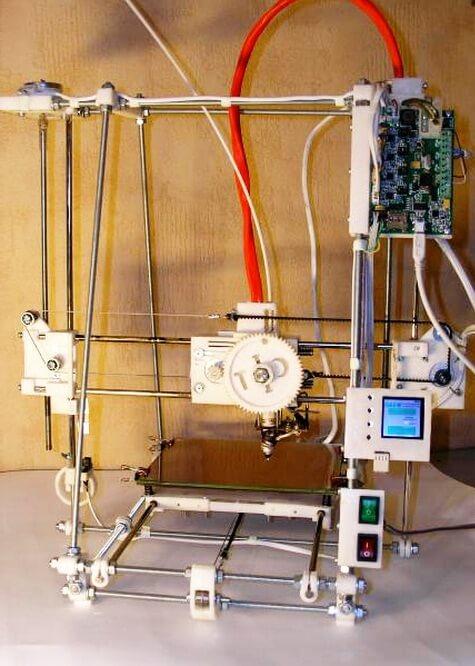

Самодельный 3D-принтер

С первого взгляда третий метод является самым доступным, но опять же остается вопрос реализации такого оборудования, которое на практике состоит из целого ряда металлических направляющих, позиционирующих печатную головку. Фактически вы можете сделать девайс, печатающий цветы на пирожных или тортах, учитывая специфику создания подобных кондитерских изделий. При этом с девайсом, печатающим из пластика, его будут роднить общие элементы и конструкция.

Что потребуется:

- датчики, которые будут считывать характеристики наносимого вещества, в случае пластика речь идет о замерах температуры в сопле экструдера и стола, где происходит формовка;

- шаговые двигатели с функцией микрошага, которые будут заниматься позиционированием печатной головки (есть готовый комплект H bot);

- концевые датчики, отслеживающие точность движения и соответствие системе координат;

- термисторы;

- нагревательные элементы для печатного вещества.

Модули 3D-принтера

Если вы будете печатать кондитерские изделия из теста или крема, в зависимости от его состава и консистенции может потребоваться нагревание или охлаждение материала, а также перемешивание, чтобы сохранить наносимую массу пластичной. Вариаций на тему может быть множество, но мы рассматриваем общий случай создания 3D-печатного устройства. Для тренировки можно использовать комплекты «сделай сам», H bot и пошаговые инструкции – так называемые Rewrap 3D, предназначенные именно для самостоятельной сборки. Они работают в основном на базе акрила, с помощью которого получают различные фигурки или детали из пластика.

Какие ещё есть варианты?

К сожалению, своими руками изготовить работающий и надежный ABS-принтер практически невозможно На создание подобных устройств уходит несколько лет работы слаженной команды инженеров. Существует много сложностей, хоть и кажется, что самому собрать все нужные части не так уж и тяжело.

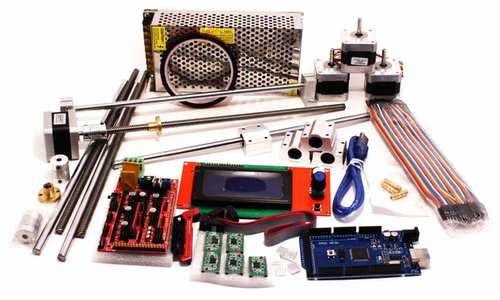

В настоящее время на рынке представлено множество китов (от английского kit – комплект). Это специальный набор для самостоятельной сборки. Бывают полные комплекты или наборы только основных составляющих. Цена колеблется от 500 до 900 долларов, все зависит от комплектации и качества комплектующих.

Набор (Kit) для сборки принтера

При использовании Kit`а все немного проще, лишь бы в него входили контроллер и печатающая головка. Но и тут могут возникнуть сложности.

Список материалов

Список необходимых материалов для создания принтера достаточно обширный.

Электроника:

- плата Arduino серии Mega 2560;

- 1 шилд для Arduino Ramps 1.4 (связующее звено между платой и принтером);

- 4 драйвера для шаговых двигателей модели A4988;

- 4 шаговых двигателя модели 28BYJ-48 и 1 двигатель модели Nema 17 (устройства, обеспечивающие перемещение печатающего элемента по полю);

- 3 оптических концевых датчика (приборы для контроля габаритов объекта);

- 1 экструдер модели E3D V5 либо V6 (устройство для продавливания нагретого пластика).

Корпусная часть строится из МДФ-плит и направляющих.

| Материал | Тип | Количество, шт. |

| Плиты МДФ | 30х40 см | 1 |

| 6х4 см | 2 | |

| 34х6 см | 1 | |

| 15х4 см | 1 | |

| Подшипники | Линейные в круглом корпусе LM8UU | 12 |

| Шкивы | GT2 | 2 |

| MK8 | 1 | |

| Зубчатый ремень | GT2 | 1 |

| Трубка | PTFE | 1 |

| Направляющие стержни | Длина — 22 см | 2 |

| Длина — 17,5 см (диаметр — 8 мм) | 4 | |

| Вал | Резьба М5 | 1 |

| Шестигранные гайки | М5 | 2 |

| М4 | 20 | |

| М3 | 10 | |

| Винты | М3×16 мм | 8 |

| М3×25 мм | 6 | |

| М4×45 мм | 4 | |

| М4×60 мм | 2 | |

| М4×20 мм | 4 | |

| Шурупы | Маленькие | 12 |

Для сборки 3D-принтера необходимо также изготовить крепежные детали.

Все составляющие нужны с запасом, потому что ошибок при построении подобных конструкций избежать сложно.

Стоимость комплектующих (электронных и механических) — 4000 руб. Снизить ее можно путем применения более дешевых элементов и материалов:

- вместо МДФ-плит использовать ЛДСП-изделия;

- вместо модели Mega купить Arduino Uno;

- вместо оригинальных плат Arduino приобрести китайские аналоги с AliExpress, которые имеют те же характеристики и ту же распиновку (за этим нужно проследить дополнительно).

Лазерные 3D-сканеры: области применения и обзор моделей

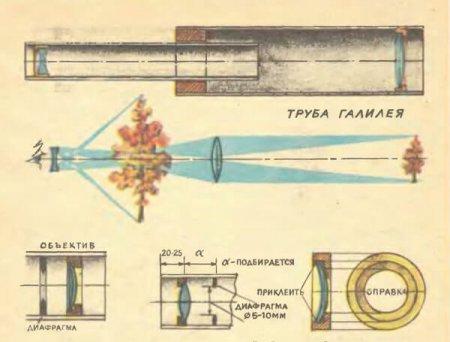

Лазерное 3D-сканирование — создание цифровой модели физического тела при помощи луча лазера. Технология бесконтактная, работает на близких и дальних расстояниях, исключает повреждения объектов во время сканирования. Принцип работы лазерных 3D-сканеров: направленный лазерный луч отражается от поверхности предмета, образуя облако точек. Каждая точка имеет свои координаты в пространстве. Программное обеспечение определяет их и создает готовую трехмерную цифровую модель на основе этих данных.

Из обзора вы узнаете, где применяют лазерное сканирование и какое оборудование используют для решения связанных с ним задач.

Хобби ИТшника на удаленке: 3D-печать, лазеры, DIY-классика

Мысли о том, чем же заняться в свободное от работы время и разнообразить рутину, претерпели определенные изменения на фоне последних мировых событий, существенно ограничивших наши круги общения и сферы развлечений.

Если вы читаете это, то скорее всего так или иначе связаны (профессионально) с ИТ-сектором. Так уж получилось, что многие результаты нашей работы нельзя «пощупать руками». Да, за спиной могут быть годы опыта и свернутые горы кода, решённых задач, построенных инфраструктур… Но это всё — «где-то там». Лично мне очень не хватает ощущения, что я создал что-то, что могу осязать: просто взять в руки и потрогать, поставить на полку…

Не претендуя на сколь-либо универсальный вариант решения этой проблемы, расскажу о том, как с ней справляются некоторые из инженеров нашей компании.

Создание органов

Изначально ученые создавали органы следующим образом: первым делом формировали искусственную структуру (в форме органа), а после этого наполняли ее живыми клетками. Эта технология оправдала себя, когда в 1999 году нескольким пациентам пересадили созданные таким образом мочевые пузыри. Уже в последнее десятилетие специалисты смогли создать 3D принтер, который может одновременно формировать структуру и наполнять ее клетками.

Однако некоторые специалисты (например, ученые Organovo) считают, что при создании органа можно обойтись без формирования каркаса, используя возможность самоорганизации живых клеток. Они утверждают, что не нужно начинать с формирования опорной структуры, а также, что основная задача создания органа – это целостность структуры. Работники Organovo проводили некоторые эксперименты – при создании кусочков печени они сначала формировали блоки с нужными клетками, а потом 3D принтеры раскладывали их слоями для возможности совместного роста клеток.

Директор института регенеративной медицины Энтони Атала работает со своей командой над печатью на трехмерных принтерах почек для трансплантации. Он, пока еще, находится на ранней стадии, однако достиг в этой сфере большого прогресса. Также ученый со своей командой стремится найти ответ на интересующий его вопрос: возможно ли вырастить органы, а не трансплантировать их?

Уплотнение ткани

Тканевое объединение нескольких типов клеток без смешения

Энтони Атала отмечает четыре уровня сложности 3D печатания органов (от простого к сложному):

- Наипростейшими для создания считаются плоские структуры, которые состоят из одного вида клеток (например, кожа);

- Далее идут трубчатые структуры (например, кровеносные сосуды), которые созданы из двух видов;

- На третьем уровне – полые органы (например, мочевой пузырь или желудок);

- И самыми сложными органами считаются печень, сердце и почки (созданием которых и занимаются разработчики).

Исследователи продвигаются к последнему уровню сложности: сначала работают с плоскими структурами, потом – с трубчатыми структурами, затем переходят к полым органам. Медицина уже имплантировала людям первые три вида органов, созданных в лаборатории. Исследователи надеются на то, что с помощью 3D принтера удастся нарастить органы, находящиеся на последней стадии.

Применение 3D печати на практике

Основной функцией 3D печати органов является трансплантация органов, однако такие технологии могут применяться в разных сферах медицины. Например:

- Пересадка органов. Такое использование органов, напечатанных на 3D принтере, является основным. Благодаря такой возможности могут быть спасены тысячи людей во всем мире;

- Замена костей. 3D принтеры, с помощью 3D-сканирования, смогут создавать кость, в которой нуждается пациент. Для человека это принесет меньший дискомфорт, а также улучшит подвижность после пересадки;

- Поддержка скелета. С помощью 3D-принтера в лабораториях создаются структуры для поддержки скелета – это значительно облегчает и помогает излечению пациента;

- Тестирование лекарств. Создание 3D органов поможет свести «на нет» тестирование медицинских препаратов на животных. В инструкции к лекарствам обычно перечисляются его побочные эффекты – это значит только то, что кому-то пришлось испытать их на себе. С появлением 3D органов можно забыть о тестировании препаратов на живых существах. Такая возможность радует не только людей, относящихся к медицине, но и защитников животных;

- При появлении органов, созданных с помощью 3D принтера, у хирургов появится возможность лучшей практики – они смогут осуществлять операции на напечатанных органах, что, безусловно, отразится на их работе.

Интересные факты:

- В.А. Миронов уже собрал три 3D-принтера: один в Бразилии и два в Канаде. Четвертый (будет собран в России) должен стать лучше предыдущих;

- Первая почка, созданная на 3D-принтере, будет в 2030 г. Изначально она будет стоить огромных денег, однако со временем она станет более доступной;

- Данный метод находится в стадии эксперимента, поэтому сегодня органы, полученные путем напечатания на 3D-принтере, не были имплантированы человеку. Однако есть несколько случаев их имплантации животным;

- На сегодняшний день с помощью 3D-принтера научились делать основные вещи (трубочки из различных типов ткани). Если в ходе проверки обнаружится, что клетки достаточно функциональны, то из таких трубочек можно будет делать нефроны, а из нефронов – почку;

- На начальной стадии печатания орган будет в несколько раз больше, чем на момент имплантации. Это происходит из-за того, что при сращивании происходит компактизация ткани – нормальный размер орган приобретает на последней стадии создания.

Как это работает

Принцип создания объекта также может по факту быть разным – от фрезерования, до нанесения пластичного материала в виде заданной формы послойно. Уже сейчас существуют большие строительные модели, которые «печатают» дома из бетона, имеются и сенсационные слухи о попытке печати на принтере живых органов.

Принцип работы 3D-принтера

При этом можно «спуститься на Землю» и сделать своими руками подходящую модель для поделок, конструирования или других прикладных целей. Итак, собираем 3D принтер своими руками – сколько времени это может занять? Все зависит от выделенного времени, от инструкции, в целом, на сборку уходит максимум несколько дней, устройство помещается на небольшой стол.

Настройка и калибровка

После сборки необходимо загрузить любой скетч в микроконтроллер и запустить печать, чтобы проверить, насколько хорошо откалиброван 3D-принтер Arduino. Для теста печатается небольшой куб объемом 1 см³.

Причем лучше провести не один опыт, а несколько. Так получится проследить работу принтера при различной нагрузке: одно дело — напечатать пару небольших кубиков, совсем другое — непрерывно создавать много объектов.

Параметры, устанавливаемые при печати:

- Габариты по осям.

- Точность — 0,2 мм.

- Скорость печати — 1 см/с.

Максимальный размер объекта, который можно напечатать на таком принтере, составляет 10 см³.

Изучая образцы, можно убедиться, что точность печати со временем снижается и слои смещаются. Виной всему — перегрев двигателей.

Исправить этот недочет можно так:

- Установить шаговые двигатели на микрошаг 1/16.

- Настроить ток на минимум (греет двигатели ток, а не напряжение).

Радиолюбителям не запрещено изменять прошивку 3Д-принтера по своему усмотрению. Оптимизация кода (сокращение математических операций) может улучшить качество печати.

JG Maker — достойная альтернатива недорогим 3D-принтерам для начинающих

Выбирая себе первый 3D-принтер, обычно в первую очередь смотрят на цену. Каждый определяет для себя свой бюджет, а потом начинаются поиски в эту стоимость принтера, читаются отзывы, рассматриваются сообщества… Самыми распространенными в итоге становятся самые недорогие, так как порог входа в 3D-печать снижается от года к году. И если на заре 3D-принтеров их собирали энтузиасты из подручных запчастей, затем появились конструкторы из акрила, а после массово стали появляться наборы с использованием экструдированных алюминиевых профилей. То сейчас уже есть доступные решения с заводскими металлическими деталями и минимумом пластиковых решений, что поднимает качество таких наборов на новый уровень.

Одним из таких принтеров является JG-maker от достаточно известной фирмы, которая одна из первых наладила производство и продажу наборов для сборки 3D-принтеров.

Преимущества самодельного 3D принтера перед покупным

Сборка самодельного 3D принтера теперь доступна каждому. Для этих целей нужно иметь немного инженерного образования, навыков программиста, затраченное время и некоторую сумму денег, примерно в 25000 руб. Для многих легче потратить 15-20 тысяч на готовую модель. Но из-за дешевого качества китайской сборки прибор прослужит недолго. Такая причина вполне оправдана.

Основным отличием покупного 3D принтера является то, что корпус сделан из акрила и фанеры. Это ведет за собой ряд неприятных последствий:

- прибор нуждается в постоянной калибровке цветов;

- положение неустойчивое, и качество печати ухудшается;

- жесткая печать комплектующих.

Главное преимущество самодельных 3D-принтеров над покупными заключается в качестве рамы. Можно использовать стальной материал. Это придаст лучшей фиксации аппарату и увеличит срок его службы.

Использование в домашних условиях позволит самостоятельно изготавливать детали, которые можно делать только на станках. Например, создать корпус авто.

Справка! С помощью трехмерного принтера можно распечатать протез. А с учетом использования его дома, это будет стоить намного дешевле, чем в медицинских учреждениях.

Зачем собирать 3д принтер своими руками, и в чем его преимущество перед покупным, узнаете из этого видео:

Пошаговая инструкция

Порядок создания 3D-принтера таков:

- собрать ось Y;

- подключить элементы;

- собрать ось X;

- собрать ось Z;

- сконструировать печатный стол;

- провести отладочные работы.

Создание оси Y

Предварительно нужно модифицировать моторы 28BYJ-48, сделав их биполярными.

Инструкция по формированию оси Y:

- Скрепить клеем 2 МДФ-плиты.

- Установить распечатанные детали типа Motor и Z-Motor.

- Прикрепить детали винтами.

- Установить в свободные пазы двигатели.

- Установить подшипники.

- Зафиксировать подшипники стяжками из пластика.

- Установить шкив.

- Установить рядом со шкивом подшипники типа 624ZZ.

- Закрепить направляющие (17,5 см).

- Натянуть ремень, используя деталь Y-End.

- Закрепить концевой датчик.

Подключение элементов

Чтобы переделать однополярный шаговый двигатель в биполярный, нужно:

- Снять крышку.

- Отпаять красный кабель.

- Разомкнуть дорожку, к которой он шел.

- Подключить выход с другой стороны шины в таком порядке: голубой — желтый — оранжевый — розовый.

Ось X

Собрать ось X можно так:

- Установить 2 болта M4x45 мм в деталь типа X-End.

- Закрепить в ней двигатель.

- Натянуть ремень.

- Подсоединить оптический датчик.

- Установить экструдер (понадобятся 2 болта M3x25 мм и гайки).

Ось Z

Для создания оси Z необходимо:

- Закрепить подшипники в деталях X-Carriage и X-End.

- Установить конструкцию на направляющих (17,5 см на ось X и 21 см на ось Z).

- Соединить вал и двигатель.

Стол для печати

Эта конструкция создается так:

- Выбрать деревянную плиту размером 20х13 см.

- Высверлить в ее углах отверстия диаметром 3 мм.

- Ввернуть в отверстия болты типа M3x25 мм.

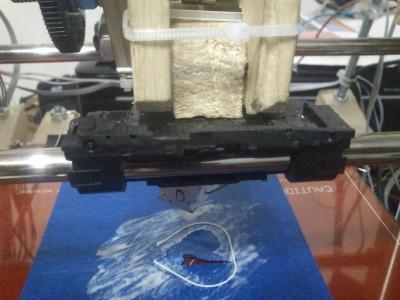

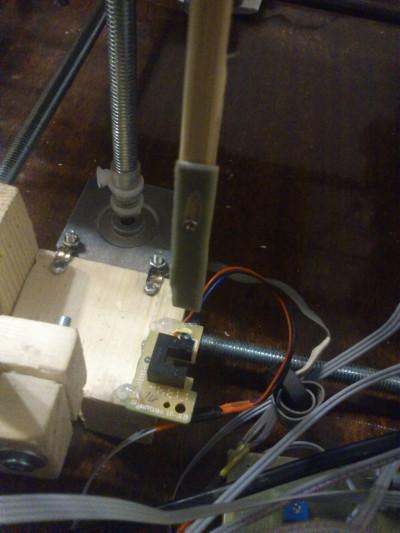

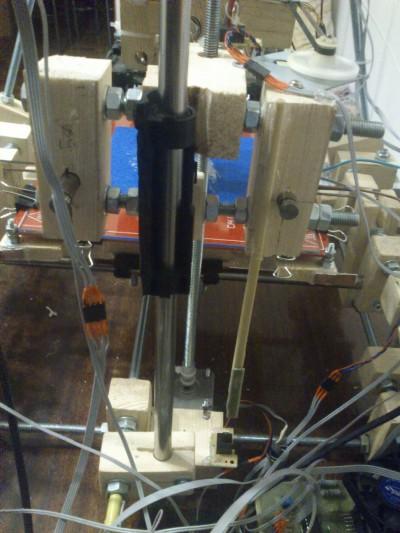

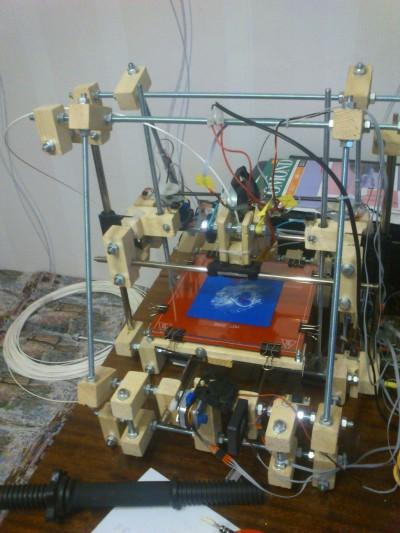

3D принтер из деталей принтеров и сканеров! Автор — Андрей Ковшин.

Июль 10th, 2013 Sam

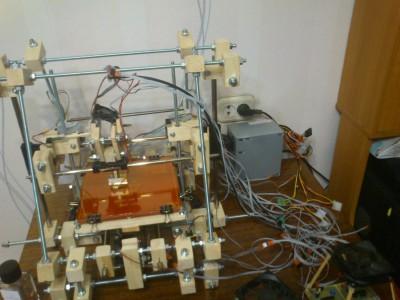

Предлагаю вашему вниманию статью от читателя блога — Андрея Ковшина. Он с нуля собрал принтер из частей от принтеров и сканеров!!! Респект и уважуха таким людям!! Мне кажется, первый 3D принтер был собран именно таким образом .. Далее рассказ Андрея:

Началось все с того что увидел в интернете это чудо, посмотрел вроде ничего сложного, все реализуемо, собрать можно. Работаю в сервис центре по ремонту принтеров, а с них много чего полезного для моего 3д принтера снять можно. Но обо всем по порядку. (много фото и видео!)

История создания принтера

Первое — это конечно выбор конструкции пал на наиболее простой принтер Мендель. Шпильки и детали из пластика, которые я заменил деревом.

3d printer

Шаговые двигатели сначала использовал от сканера, маленькие (их у нас завались, одно время много меняли сканеров по гарантии), но при первом же запуске понял что у них силы маловато. Поставил другие, ремни также от сканеров стоят, но в будущем планируется заменить на Т5 более жесткие, эти иногда проскакивают, все таки рассчитаны на небольшие силы.

3d printer

3d printer

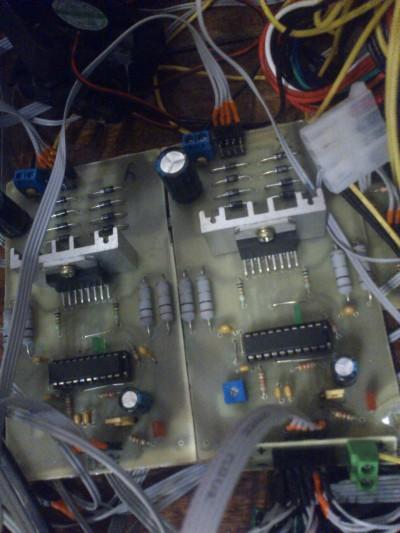

Электронику сразу решил заказывать, т.к спаять ардуино и драйверы двигателей на А4988 выйдет дороже, заказал все из Китая, по времени как раз к готовой механике должны подойти.

3d printer

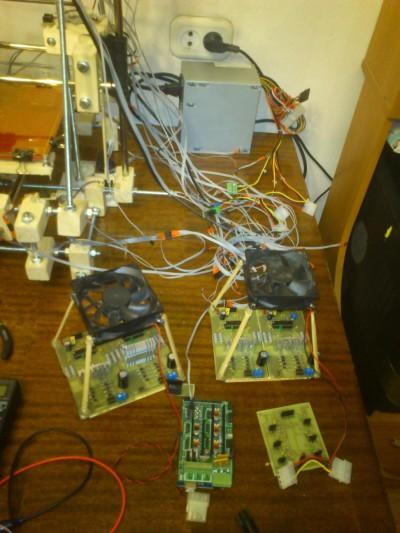

В итоге все пришло кроме драйверов двигателей… Почти весь принтер был готов а двигатели через месяц пообещали, руки чесались его запустить . Погуглив в интернете нашел простую схему драйвера которую обычно применяют для ЧПУ станка, на связке L293 и L298, развел спаял, где наша не пропадала ))) Вобщем на фотографиях видно что получилось.

3d printer. Драйвера на L293+L298

3d printer. Охлаждение драйверов

Еще хочу рассказать про печатающую головку, изначально было решено потратить минимум денег, поэтому и головку решил сделать сам. Сопло выполнено из остатков шпилек просверленных вдоль диаметром 3мм и у основания0,5 ммвкручен в алюминиевый радиатор дальше фторопласт и к экструдеру ( зажим видно сделан из обычных канцелярских резинок, взятая пружина в основе конструкции оказалась слишком слабой) В тот же радиатор пару резисторов на разогрев соединенных параллельно на 6,5 Ом и температурный датчик.

3d printer. Экструдер

На сегодняшний день принтер более менее печатает, но кривовато, ремни растягиваются и дают смещение. Надо придумать натяжитель ремня. И все дерненные детали напечатать из пластика. Рабочая область из за всех быстрых переделок в процессе проектировки составила всего лишь 70х70 мм и в высоту около100 мм. Вобщем есть над чем работать )))

3d printer. Возможности печати

Откуда все взято:

Еще решил показать фотографии исходных материалов, так сказать откуда, что снял )))

Радиаторы

Радиаторы

Алюминиевые радиаторы с плат от сгоревших безперебойников, идеально подходят для изготовления печатающей головки.

Валы с принтера Epson P50

Валы с принтера Epson P50

Валы и каретки с принтеров Epson, на фото Р50

МФУ Epson

МФУ Epson

С таких сканеров от МФУ Epson , которые в одно время повально меняли по гарантии снимал шаговые двигатели и ремни.

Шаговик

Вот эти шаговики, но их мощности не хватило. От них использовал шестеренку большую на которой шкив для ремня.

Ремень

Ремни слабенькие, шаг около 1мм. Но пока держатся.

Шаговик

Шаговый двигатель с той самой шестеренкой (обрезал с нее лишнее), тоже снятый со старого принтера.

Более детально конструкция 3D принтера:

(без комментариев. в конце статьи — видео)

3d printer

3d printer

3d printer

3d printer

3d printer

3d printer

3d printer

3d printer. Экструдер

3d printer

3d printer

3d printer в сборе

3d printer. Калибровка

3d printer.Калибровка

Напечатанная деталь

Демонстрация работы принтера:

P.s. Наверняка этот пост подтолкнет многих к самостоятельной сборке 3d-принтеров Главное — желание! А терпение и труд все перетрут ..

Рубрика 3D принтер, Самодельные 3D принтеры Метки: 3d принтер

Какие бывают 3D принтеры

В начале стоит понять, что же такое 3D-принтер, какие виды сейчас существуют. В этой статье речь пойдет о принтере, который создает предметы из ABS пластика. Но существуют 3D-принтеры, которые «печатают» предметы из гипса, или с помощью лазера, или работающие на особом полимере. Однако, у подобных систем есть ряд недостатков – это их дороговизна, сложность в обслуживании и эксплуатации. Кроме того, все вещи, создаваемые при помощи подобных принтеров, очень хрупкие. Возможность их применения зачастую ограничивается только демонстрацией.

Самодельный 3D принтер

Устройства, о которых пойдет речь в этой статье, могут создавать очень надежные, прочные предметы, которые можно использовать по любому назначению. Не так давно в США разгорелся скандал из-за пистолета, напечатанного на подобном 3D-принтере. Также, широко применение их в механике, можно создавать детали, которые будут использоваться в производстве

ABS-пластик очень надежный материал, он удобен в использовании и, что не менее важно, прочен. Именно рынок таких принтеров в настоящее время переживает период бурного развития

Сколько будет стоить 3Д принтер собранный своими руками?

На рынке электротехники стоимость 3D-принтеров колеблется от 500 до 3000 долларов США и выше. Цена относительно невысокая для такого полезного и технологически сложного устройства. Вам нужно уяснить, что все составные части придется покупать в розницу, а это однозначно дороже, чем оптовые цены, по которым их покупают производители.

Цена корпуса колеблется от 100 до 250 долларов США. На самом деле, корпус можно собрать практически из любого подручного материала: пластика, металла или даже из фанеры! В стоимость входит непосредственно стоимость материала плюс стоимость работы по изготовлению корпуса. Стоит учесть, что каркас лучше изготовить при помощи лазерной резки, ведь у него очень большие требования по ровности и точности.

Гораздо проще дело обстоит с шаговыми двигателями. Их цента составляет около 30 долларов. В стандартном 3Д-принтере стоит 4 двигателя. Получается, нам нужно 120$ долларов. Цена направляющих частей колеблется в районе 100-300 долларов. Всё зависит от типа и качества. Но экономить на них очень опасно, ведь именно они влияют на то, будут ли производимые предметы точные. Самые лучшие направляющие это линейные, но их цена выше в несколько раз!

Готовый предмет из пластика

Печатающая головка служит для того, чтобы создать тонкую нитку из пластика. В его комплект входит шаговый мотор, устройство нагревания, термометр, вентилятор и сопло. Стоит всё это в районе 60-150 долларов. Плюс стоимость элементов питания составит около ста долларов.

А вот с контроллерами дело обстоит намного интереснее. Ведь это технически сложные составляющие, изготовить которые самому, практически невозможно! Придется их купить и довести до ума, чтобы они могли самостоятельно управлять нашим принтером.

Задачи, которые выполняет контроллер, самые сложные – это управление всеми частями принтера, будь то направление шаговых двигателей или регулировка температуры. К тому же, необходимо взаимодействие с компьютером и программой. Общая стоимость надежного контроллера составит от 200 до 500$ (скорее 500 :)) Закупка остальных элементов, будь то контакты, различные шестеренки или вспомогательные ремни, обойдется еще в сто долларов.

В итоге, стоимость готового принтера составит от 700 до 1500$. Плюс потраченные усилия и время (а это в эквиваленте ещё столько же или даже больше в 2-3 раза). Кого это всё не пугает, я отправлю на сайт конкретных реализаций принтеров http://www.3dindustry.ru/how-to-build-3d-printer/

Часы «Взрыв Рубика»

Мы любим взрывы. Любим и боимся. Взрыв – это красиво. Неконтролируемый выброс энергии – это страшно! Не будем подходить близко! Хотя интересно. Когда-то Большой Взрыв породил Вселенную…

А у нас – красиво, не страшно и интересно. Хотя получилась не Вселенная, а лишь много кубиков. Взрыв цвета управляем – вращаем кубики на спицах и создаем приятный нам узор цветового хаоса. Потом при желании приводим всё в гармонию. И смотрим на часы – сколько там натикало, не пора ли переходить к новому этапу творения?

Соорудить себе бутерброд, например…

Часы «Взрыв Рубика» – оригинальная дизайнерская идея, вращаемые элементы, тренажёр креативности в действии.

Итог:

Смысл моих рассуждений не в том, чтобы убедить Вас, что создать работающий 3D-принтер невозможно

Важно понять, как на самом деле обстоят дела в процессе изготовления, и какие проблемы Вам предстоит решить. Даже если представить, что вы найдете все нужные части, у вас будет надежная схема и чертеж, у Вас будет очень много работы, предстоит изучить большой объем специальной информации

Я хочу сказать, что заниматься этим имеет смысл только ради собственного удовольствия, т.е. когда Вам важен сам процесс! К тому же, учитывая разницу между самодельным принтером и изготовленным на заводе, всё-таки легче купить готовый агрегат, который создавали настоящие профессионалы своего дела.